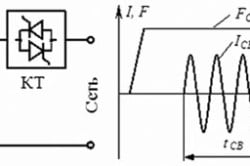

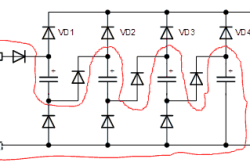

Применяются следующие схемы питания: 1. Однофазные машины переменного тока.2. Машины с накоплением энергии во время пауз между сварочными импульсами.3. Низкочастотные с питанием трансформатора от трехфазной цепи через выпрямитель.4. Машины с выпрямлением сварочного тока во вторичном контуре, питание от трехфазной цепи и трехфазного трансформатора. Достоинства: 1. Простота преобразования энергии. 2. Широкий диапазон регулирования сварочного тока за счет изменения угла управления вентилем. Современная аппаратура обеспечивает синхронное включение сварочного тока. При этом предусматривается, что последовательность импульсов начинается с полупериода другого направления, чтобы уничтожить остаточный магнитный поток с предыдущего полупериода. 3. Регулирование длительности сварочного импульса можно осуществлять под 0, 0,1 сек. до очень больших пределов, определяя лишь целостность охлаждения обмоток трансформатора и токоведущих элементов. Недостатки: 1. Неравномерная нагрузка фаз потребления энергии из фазы А и В, из С - нет. Надо чередовать фазы. 2. Высокая индуктивность вторичного и первичного контура. Особенно высокая индуктивность сопротивления и потери при высоких размеров вылета и размеров высоты, при введении перритных масс в контур. Эта огромная мощность машин до 300-400кВА для точечных машин, для рельефных машин – до 2000кВА Нежелательно изготавливать машины большой мощности, т.к. тепловая мощность, выделяется на деталь значительно меньше (составляет 50-60% от мощности). 3. Больше потери. Используют низкочастотные машины (чтобы компенсировать эти недостатки). Индуктивное сопротивление первичной и вторичной обмотки терристора и сварочного контура меньше, чем при переменном токе, т.к. скорость изменения тока в несколько раз меньше, чем при переменном токе частотой 50 Гц. Равномерно нагружающаяся фазовая сеть. Потери снижаются. Недостаток: ограниченная продолжительность импульса, чем больше коэффициент трансформации, тем длительность импульса больше, амплитудное значение уменьшается. низкочастотная машина. Контактные машины с выпрямлением тока во вторичном контуре Основным минусом низкочастотной машины является ограниченное время протекания сварочного импульса. Гораздо большую длительность при min потерях обеспечивает машина с выпрямителем сварочного тока во вторичном контуре. Используется 3-х фазный трансформатор. Тиристоры Т1,Т2, Т3 подают на соответствующие обмотки трансформатора Тр. полупериуды соответствующих фаз сдвинутых на 120 градусов. Длительность протекания импульса практически неограниченна, но следует учитывать что следование импульса в одном направлении в каждой фазе оставляет остаточный магнитный поток. Однако импульсы по другим фазам замыкают магнитный поток через соседний стержень. Для того что бы ток протекал в одном направлении в цепь вторичной обмотки включаются диоды. При трехфазном трансформаторе: Диоды Д1, Д2, Д3 для того что бы они не сгорали, собираются из блоков из несколько параллельных диодов. Большое количество диодов приводит к большому падению напряжения. Для увеличения напряжения на вторичной обмотке делают либо в два раза больше витков либо уменьшают сечение первичной обмотки, следовательно, изменить сечение шины, на которую наматывают вторичную обмотку. Делают контур с большим вылетом и раствором. Эта машина обладает хорошими качествами: варят высокотеплопроводы, стали, и т.д. Конденсаторные машины (с накоплением энергии в батарее) Отличаются тем, что энергия сварочного импульса накапливается в батарее конденсатора в период пауз между сварочными импульсами. Заряд батареи относительно малым током, т.к. продолжительность заряда гораздо больше времени разряда поэтому ток питающей сети гораздо меньше чем во всех остальных рассмотренных схемах. Наиболее точно дозируют энергию вводимую в зону сварки. Варят детали из теплоэлектропропроводных металлов, тонкие детали. У этой машины очень широкие возможности по вариантам изменения энергии. Благодаря возможности изменения напряжение заряда конденсатора и возможности изменения ёмкости конденсатора и коэффициента трансформатора базирование импульса осуществляется в широких пределах и с высокой точностью. При сварке тонких и особотонких деталей необходимо обеспечить высокую повторяемость параметров всех последующих импульсов т.к. падение напряжения сети мало влияет на энергию запасенную конденсатором, легко применим стабилизатор, т.к. не требуется большая мощность, то стабильность сварки самая высокая. Напряжение сети. Тр. повышающий до 450–500 В, часто изменение напряжения составляет 10 В. Через Д3. переменное напряжение выпрямляется и импульс тока заряжает С1, С2, С3. Сопротивление (Rзар) ограничено силой тока заряда (Iзар) с целью снижения тока питающей сети I. Наводится магнитный поток на вторичную обмотку формирующегося импульса напряжения аналогичной формы. При такой скорости нарастания тока тепло не успевает перейти в другие зоны, окружающего сварного соединения, свариваются Al и Cu сплавы. При сварке алюминия возможен выплеск. Во избежание формирования сварочного импульса применяют подогрев. В настоящее время большое число сварных конструкций (авиация, автомобили строение и т.д.) изготавливают из алюминиевых сплавов – нужны выпрямители во вторичном контуре либо конденсаторные машины. Также по теме: svarder.ru Сварные соединения получаются в результате нагрева деталей проходящим через них током и последующей пластической деформации зоны соединения. Сварка осуществляется на машинах, состоящих из источника тока, прерывателя тока и механизмов зажатия заготовок и давления. К деталям с помощью электродов подводят ток небольшого напряжения (3…8 В) и большой силы (до нескольких десятков кА). Большая часть тепла выделяется в зоне контакта деталей. По виду получаемого соединения контактную сварку подразделяют на точечную, шовную, стыковую. Схемы контактной сварки представлены на рисунке 1. а – стыковая; б – точечная; в – шовная Стыковая контактная сварка (рисунок 1, позиция а) — способ соединения деталей по всей плоскости их касания. Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и подвижном 3 токоподводах, подключенных к вторичной обмотке сварочного трансформатора 4. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток. Поверхность контакта заготовок разогревается до требуемой температуры, ток отключается, производится сдавливание заготовок – осадка. Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют сваркой сопротивлением, а при разогреве торцов до оплавления с последующей осадкой – сваркой оплавлением. В результате пластической деформации и быстрой рекристаллизации в зоне образуются рекристаллизованные зерна из материала обеих деталей. Сварка применяется для соединения встык деталей типа стержней, толстостенных труб, рельсов и т.п. Контактная точечная сварка (рисунок 1, позиция б) – способ изготовления листовых или стержневых конструкций, позволяющий получить прочные соединения в отдельных точках. Свариваемые заготовки 1, собранные внахлест, зажимают между неподвижным 2 и подвижным 3 электродами, подсоединенными к обмотке трансформатора 4. Электроды изнутри охлаждаются водой, нагрев локализуется на участках соприкосновения деталей между электродами. Получают линзу расплава требуемого размера, ток выключают, расплав затвердевает, образуется сварная точка. Электроды сжимают детали, пластически деформируя их. Образующееся сварное соединение обладает большой прочностью и его можно применять для изготовления несущих конструкций. Этот способ широко применяют в авто- и вагоностроении, строительстве, а также при сборке электрических схем. Шовная контактная сварка (рисунок 1, позиция в) – способ соединения деталей швом, состоящим из отдельных сварных точек. Свариваемые заготовки 1 помещают между двумя роликами-электродами, один из электродов 2 может иметь вращательное движение, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмотке трансформатора 4. Электроды-ролики зажимают и передвигают деталь. Шовная сварка обеспечивает получение прочных и герметичных соединений их листового материала толщиной до 5 мм. www.mtomd.info Контактная сварка применяется для бытовых и производственных нужд. Используемые в различных условиях виды контактной сварки отличает цена, которая вырастает в зависимости от мощности и скорости рабочего процесса. Объединяет сварочное оборудование общий принцип действия – в процессе работы происходит нагревание и сваривание точек швов материалов посредством их контакта с основой, подающей электроток. Электрическая сварка представляет собой соединение, при котором свариваемые детали нагреваются за счет постоянного или переменного тока. На ниже предложенном фото размещена схема, которую может иметь аппарат контактной сварки. Среди основных достоинств можно отметить высокую производительность, минимальные затраты расходных материалов и идеальное качество сварочного шва. Время, которое необходимо затратить на соединение точки, равняется доле секунды и зависит от параметров материала. В процессе сваривания расходуется минимальное количество воздуха и воды, а качество шва сможет обеспечить даже сварщик без квалификации. При этом технология контактной сварки отличается экологической чистотой, к тому же, может быть автоматизирована. Сварочные работы проходят с применением специальных и универсальных машин и аппаратов. Характер технического действия позволяет разделить контактное сварочное оборудование на классы: По типам монтажа электрическая контактная сварка может быть переносная или передвижная, подвесная, а также стационарная. Первый вариант незаменим при необходимости осуществить сварку крупногабаритных, с большой массой узлов, объектов. Например, труб, транспортных кузовов, ж/д вагонов и рельс. Стационарное оборудование используется для обработки изделий, масса и габариты которых позволяют доставить их на рабочее место. Машина контактной сварки, в соответствии с ГОСТ 158-78-79, по виду сварочных швов бывает разных видов. Контактная стыковая сварка представляет собой процесс нагрева стыкового шва, проходящего всей плоскости детали. Стыковое соединение чаще всего применяется для сваривания медных труб, шовная и точечная технология для труб из меди не практикуется. При этом обработка медных труб методом оплавления затруднительна по причине, заключающейся в необходимости поддерживать расплавленный металл на торцах свариваемых элементов. Поэтому по стыковой технологии, если и производится сваривание труб, то не из чистой меди, а ее сплавов. В ином случае необходимо применение высокого давления, до 400 МПа. Видео: Контактная стыковая сварка, в зависимости от характеристик структуры металла, обрабатываемой площади и ожидаемого качества сварочного шва, осуществляется разными методами. В данном случае контактная стыковая сварка в соответствии с ГОСТ 2601-84 может проводиться по технологии сопротивления, оплавления с нагревом и непрерывным оплавлением. Сопротивлением – применяют, сваривая материал площадь сечения которого не превышает 200 мм². Как правило, данная технология контактной стыковой сварки используется для обработки изделий из низкоуглеродистой стали, с малым сечением (труб, проволоки, стержней). Оплавление – такая технология позволяет соединять материал в виде ж/б изделий, труб, профильной стали и арматуры, с площадью сечения до 100 тыс. мм². Технология нашла свое применение в сфере судостроения, при изготовлении цепей для якорей, змеевиков рефрижераторных холодильных установок. В железнодорожной сфере, где такое сварочное оборудование позволяет соединить ж/д рельсы на бесстыковых путях. Его применение дает возможность изготовить длинномерные изделия из черных и цветных металлов. Станок, выполненный в соответствии с ГОСТ 2601-84, позволяет соединить материал с помощью литых зон, которые представляют собой шов, состоящий из отдельно расположенных сварных точек. Зоны либо перекрывают, либо не перекрывают друг друга, в зависимости от чего сварной шов может получаться герметичным. Для данного процесса сваривания применяется специальный станок, оснащенный одним или несколькими вращающимися дисками с электродами. Видео: Роликовая технология сваривания позволяет плотно сжимать, прокатывать и качественно выполнять соединение деталей. Роликовая сварка используется для производства труб, резервуаров и других изделий, которые требуют, в соответствии с установленными ГОСТ требованиями, высоконадежных герметичных швов. В соответствии с ГОСТ 2601-84 рельефная сварка представляет собой станок, позволяющий соединять рельефные выступы в одной или одновременно нескольких рабочих точках. Данный станок принципом действия походит на прибор контактной стыковой сварки, разница между ними сводится к определению места сваривания формой поверхности изделий, а не рабочей областью электродов. Рельефные выступы могут располагаться на одной или одновременно на двух свариваемых изделиях, подготавливаются они заранее путем штамповки. Рельефная контактная сварка применяется в автомобильной промышленной сфере, где устройство позволяет фиксировать на листовой материал различного рода кронштейны. В области радиоэлектроники рельефная сварка применяется для качественного подсоединения проводов к тонким элементам. Видео: В соответствии с ГОСТ 2601-84 данная технология сваривания дает возможность соединять элементы в одной или сразу во многих точках. Определить прочность соединения позволяют такие характеристики сварной точки, как размер и структура, в свою очередь, они зависят от параметров применяемых электродов, силы и скорости прохождения тока через материал. Регулятор стыковой сварки, присутствующий в современных моделях машин, позволяет осуществлять рабочий процесс с разными вариантами силы сварочного тока. Как правило, в шовной технологии регулятор контактной сварки отсутствует, а нужный цикл обеспечивается за счет синхронных прерывателей. Машина контактной точечной сварки обычно эксплуатируется на линии сборочного конвейера. Сваривающим элементом контактного соединения данной категории являются электроды. Инструмент сменный, так как быстро изнашивается. Электроды для сварки изготавливают из высококачественной бронзы и меди, добавочными компонентами служат хром, кадмий, титан и бериллий, в зависимости от этого варьируется цена на изделия и может составлять от 1-5$. Технология такой сварки нашла свое применение в автомобильной, авиастроительной, судостроительной и сельскохозяйственной сфере, а также прочих промышленных областях. Разновидностью данного типа сварки является импульсная сварка, когда нагревание электрода происходит за счет кратковременных, но мощных электронных импульсов. Импульсная сварка применяется в автомобилях, оборудовании и ремонте. Видео: Например, импульсная технология пригодится, когда используется контактная сварка алюминия, что позволяет снизить риск перегрева аппарата и износ электродов. Импульсная сварка эксплуатируется с использованием переменного тока и энергии, преобразующейся в импульс определенной формы. При этом импульсная технология контактной сварки различается по работе с аккумулированной энергией и по импульсу выпрямленного тока. На данный момент цена на такой аппарат (импульсная сварка бытового назначения) составляет 100-140$. Электроды для контактной сварки обеспечивают контакт сварочного аппарата с обрабатываемой заготовкой. Схема их назначения включает в себя: уплотнение деталей, подачу тока, отвод тепла, исходящего от деталей, перемещение элементов (шовная контактная сварка). При этом на производительность и качество свариваемого шва влияет не только конструкция электродов, но и обрабатываемый материал, его площадь и форма рабочей поверхности. Общие стандартные требования к электродам, правила маркировки, способы испытаний сварных соединений и швов, другие технические моменты указаны в ГОСТ 9466-75. Износ электродов вызывает перемена силы тока и температур. Поэтому изготавливая расходный материал для контактной сварки, применяют устойчивый к высоким температурам металл с высокими токопроводящими свойствами. В качестве него может выступать специальный медный сплав. Например, контактная сварка меди часто осуществляется электродами, выполненными из кадмиевой бронзы, цена на них может составлять 1-3$. Электроды для точечной контактной сварки могут иметь прямую и фигурную форму, как на фото. Но чаще всего применяется первый вид указанной конструкции. Их используют при сварке труб и других изделий с возможностью свободного подхода к рабочей зоне. Электроды с прямой формой выпускают в соответствии с нормами ГОСТ 14111-90, с диаметром от 12 до 40 мм. Самыми качественными электродами считаются изделия, конструкция которых выполнена в соответствии с регламентом ГОСТ 1411-69. Здесь цена на изделия вырастает в зависимости от их назначения и структуры. Устройство конструкции фигурных электродов более сложное – ось, пролегающая по центру рабочей зоны, смещена на определенное расстояние касательно посадочной оси. Электроды данного типа неудобны в эксплуатации, чаще всего обладают невысокой стойкостью, из-за чего их применяют только в тех случаях, когда контактная сварка не может быть выполнена никакими другими. Для рельефной сварки используют плоские электроды. При этом в каждом из них или в одном могут присутствовать отверстия, предназначенные для выступов свариваемых элементов. Планируя приобрести сварочный станок для собственных нужд, изначально необходимо знать, какой материал будет подвергаться обработке, и в каких масштабах будут проводиться работы. Цена на станок точечной сварки во многом зависит от характеристик и параметров конструкции, а также от рабочей мощности оборудования. На данный момент установка для осуществления точечной сварки элементов может быть ручная или переносная, подвесная и стационарная. Подвесное и стационарное оборудование, как правило, используется на больших и малых производствах. А вот переносной станок чаще всего применяют в быту, его цена достаточно приемлема и может составлять 120-220$. Видео: При этом указанное устройство по мощности может не уступать аппаратам точечной сварки, цена которых вдвое выше. Переносное оборудование разделяют на два типа: инверторный и аппарат с клещами для точечной сварки ручного пользования. Инверторные аппараты имеют компактные размеры и небольшой вес. В конструкции используется тиристорный генератор тока и микропроцессор. В связи с чем, схема устройства позволяет регулировать продолжительность импульса и рабочую мощность агрегата. При этом для данной категории сварочных станков вполне достаточно бытового электропитания. Вторая модель для точечной сварки с ручными клещами имеет не более 15 кг веса. Схема устройства за счет микропроцессора позволяет в ручном и автоматическом порядке регулировать сварочные работы в нескольких режимах. Аппарат с клещами питается от однофазной бытовой электросети. Устройство оборудовано ручным приводом сжатия деталей, способным обеспечивать давление в 150 кг. rezhemmetall.ru При электрической контактной сварке детали подвергаются местному нагреву путем пропускания через них электрического тока, а затем сдавливаются. В момент сварки нагрев в стыке между деталями может быть ниже и выше температуры плавления. В первом случае соединение осуществляется при твердом состоянии металла, подобно кузнечной сварке. Во втором — соединение образуется при затвердевании общей ванны расплавленного металла, подобно дуговой или газовой сварке. Фиг. 1. Принципиальные схемы контактной электросварки: а — стыковая сварка; 6 — точечная сварка; 1 — свариваемые детали; 2 — электроды; 3 — трансформатор. По форме соединения различают два основных способа контактной сварки стыковую и точечную (фиг. 1). При стыковой сварке соединение образуется по всей поверхности соприкосновения детален, при точечной соединение осуществляется лишь в отдельных участках сопряжения поверхностей деталей, там, где сосредоточены нагрев и давление. В настоящее время получили распространение и другие способы контактной сварки — поверхностная, роликовая, рельефная, Т-образная, ролико-стыковая. Электрическая контактная сварка появилась сравнительно недавно — в конце прошлого века, и нашей отечественной науке принадлежит здесь ведущее место. В 1887 г. талантливый русский инженер Николай Николаевич Бенардос изобрел точечную сварку, наиболее распространенный сейчас способ контактной сварки. Им же была -предложена и роликовая сварка. Однако вследствие общей отсталости царской России контактная сварка в то время развития не получила. Контактная сварка начала широко применяться только в годы Советской власти. В настоящее время контактная сварка, не смотря на свои особенности является одним из наиболее быстро развивающихся способов соединения металлов; вытесняя другие способы сварки и клепку, она занимает все более ведущее место во многих отраслях промышленности. Тип 1: Схема точечной контактной сварки Тип 2: Схема контактной сварки рельсов Схема стыковой контактной сварки Схемашовной роликовой сварки svarak.ru Одной из основных разновидностей сварки с использованием давления является контактная сварка, относимая к термомеханическому классу. Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок. В ходе контактной точечной сварки принудительное формирование межатомных связей в кристаллических решетках контактирующих металлов способствует образованию сварного шва. Под действием тока с высокой плотностью в местах соприкосновения металлы заготовок нагреваются с переходом в термопластическую форму либо оплавление. От постоянного сдавливания разогретых изделий образуются дополнительные области контакта. В ходе процесса их становится все больше до окончательного сближения, то есть сварки. Принципиальной схемой контактной сварки предусмотрено осуществление операций в три стадии. Они включают начало физического контактирования свариваемых деталей, образование химических связей в кристаллических решетках материалов и продолжение происходящих реакций на границах кромок до получения соединения. Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

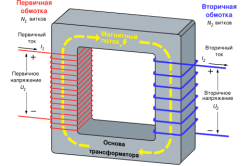

Одновременно начинается межатомное взаимодействие материалов. На второй ступени при соединении электронных оболочек создаются химические реакции, способствующие формированию сварного соединения. В ходе третьей стадии сварки на контактирующих границах деталей происходит взаимное диффузное проникновение атомов. Оно вместе с попутными реакциями, протекающими в зоне сварки, оказывает деформирующее действие на металл формируемого шва и прилегающие участки. Контактную сварку, цена которой сегодня доступна всем, производят с помощью специальных машин. Механической составляющей этого оборудования служат узлы с механизмами, способствующие созданию требуемого давления для сжимания соединяемых изделий. Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы. Машины разделяют по видам осуществляемых ими швов на стыковые, шовные либо точечные. По конструкциям аппараты контактной сварки схожи между собой. Аппараты для выполнения шовных соединений добавочно снабжены приводом, вращающим электроды. Оборудование, применяемое в стыковой сварке, имеет особый привод сближения заготовок с определенной скоростью: малой – для оплавки, большей – для осаждения. Питают данные аппараты переменными трансформаторными токами. Первичная обмотка таких трансформаторов для контактной сварки подключается к электросетям 220-380 В. Она состоит из секций, что требуется для переключения уровня мощности посредством корректировки количества работающих витков. Один-два витка с напряжением 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Необходимостью регулярных включений и отключений тока в ходе работ обусловлено применение специальных прерывателей. Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия. При сжатии деталей между электродами машины контактной сварки мт необходимы особые устройства давления. Сжиманию изделий в них способствуют приводы: электромеханический, пружинный, гидравлический, пневматический. Реже используется привод ручной, целесообразность его применения доказана для стыковых, точечных станков контактной сварки, имеющих небольшую мощность.

Аппараты точечной сварки эффективны для обработки заготовок малых толщин. Стыковые – активно применяются в автоматической сварке методом оплавления заготовок со значительным поперечным сечением. Отличаясь от них, аппараты для шовных соединений оснащены специальным скользящим токопроводом и механизмом привода роликовых электродов для контактной сварки. м 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки. Из-за хорошей производительности, благодаря простоте выполнения все виды контактного оборудования получили широкое распространение в промышленном производстве, особенно в автомобилестроении. Этот способ сварки лежит в основе технологического процесса кузовных работ. Эффективны как стационарные установки, особые стенды, так и подвесные клещи для контактной сварки. Выбор машины зависит от характеристик металлов, сварных соединений, типов профилей обрабатываемых материалов, по ним практически нет ограничений, будь то контактная сварка арматуры, труб, цепей либо рельсов.

Проведение сварки контактным способом возможно как с помощью расплавления материала, так и без него. В последнем варианте соединение достигается деформацией материала с физическим взаимодействием свариваемых поверхностей, вследствие чего образуется их общая структура. В другом случае происходит смешивание расплавов с пластической деформацией впоследствии кристаллизующегося металла. Аппарат контактной точечной сварки позволяет это делать на ограниченном участке, а стыковая сварка методом оплавления предполагает отчасти вытеснение расплава.

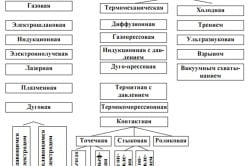

На характеристики металла швов и свойства сварных соединений оказывают существенное влияние скорости нагревания, пластического деформирования и охлаждения. С повышением скорости выше бывает прочность и твердость соединения. Если последний показатель удовлетворителен, а первый недостаточен, изделие подвергают термообработке для достижения необходимых эксплуатационных свойств. Местную термическую обработку участка соединения можно производить непосредственно в сварочном аппарате контактной сварки. promplace.ru Домашним мастерам часто приходится пользоваться сварочными работами. Некоторые имеют свои сварочные агрегаты, многие мечтают обзавестись ими. Для соединения проводов и полосового металла рекомендуется использовать контактную сварку. Для этого оборудования требуется мощный источник питания, сила тока которого измеряется сотнями и тысячами ампер. Как сделать контактную сварку, об этом и пойдет речь. Схема и описание контактной сварки. Контактная сварка может быть нескольких разновидностей: Классификация видов сварки. Наиболее известна точечная контактная сварка. Заготовки накладываются друг на друга, прижимаются электродами, через них пропускают высокоамперный ток. Заготовка прогревается и сваривается. Метод подходит для соединения листового металла небольшой толщины. При проведении стыковой сварки детали устанавливаются вплотную друг к другу. Через стык пропускается сварочный ток. Далее производится осадка деталей, в результате они прочно соединяются. Такой метод годится для сваривания деталей, выполненных из низкоуглеродистой стали. Сечение их может быть прямоугольное или круглое, имеющее площадь сваривания до 1000 квадратных мм. Используется для соединения трубчатых конструкций. Электроды установки для шовной сварки похожи на ролики. Они во время работы прокатываются по шву. Поэтому данный вид контактной сварки называют роликовым. Применяются при изготовлении емкостей с особо прочными швами. Соединение больших по площади изделий проводится методом прерывистого оплавления. Такой способ годится для сварки низкоуглеродистой стали. Схема сварочного трансформатора. Аппарат для проведения контактной сварки используется при соединении деталей из листовой стали толщиной до 0,9 мм и для соединения стальной проволоки диаметром до 1,5 мм. Он может иметь станину, может просто устанавливаться на столе или на верстаке. Основными внутренними частями агрегата является реле и сварочный трансформатор. Дополнительный небольшой трансформатор может использоваться для питания лампы подсветки. Собирать установку своими руками рекомендуется с трансформатора. Именно от него зависят габаритные размеры всей установки. Конструкция этого устройства особого практического значения не имеет. Главное — сечение магнитопровода. Оно должно составлять более 60 квадратных см. Первичная обмотка содержит примерно 160 витков провода марки ПЭТВ диаметром 1,7 мм. Обмотка тщательно изолируется фторопластовой лентой. Выводы фиксируются тесьмой. Вторичная обмотка наматывается так, чтобы на ее концах было напряжение 41 В. Для начала можно намотать витков 35, включить трансформатор в сеть и измерить напряжение на концах вторичной обмотки. Основной и вспомогательный трансформаторы, другие детали нужно закрепить на основании толщиной 3-5 мм. После этого разметить и вырезать детали корпуса аппарата и собрать их. После сборки можно испытать агрегат. Электрическая схема аппарата точечной сварки. Обычно правильно собранный аппарат сразу же начинает работать. Правильность работы можно проверить так: к хорошо очищенной стальной заготовке нужно приварить несколькими точками стальную полоску, имеющую ширину 10-12 мм. После этого попытаться оторвать ее плоскогубцами. При правильной работе аппарата в точках соединения образуются небольшие отверстия диаметром примерно 0,5 мм. Если они значительно отклонились от данного размера, нужно подрегулировать длительность импульса сварки с помощью специально предусмотренного подстроечного резистора. После нескольких проб аппарат можно считать готовым к работе. Следует запомнить, что при пользовании подобным аппаратом нужно стоять на резиновом коврике, на руках должны быть резиновые перчатки, на лице — защитные очки. Технологический процесс сварки происходит в несколько этапов: Свариваемые детали должны быть плотно прижаты друг к другу в точке сварки. Это предотвратит выплеск расплавленного металла, который появляется в зоне сварки. Диаметр зоны жидкого металла может достигать размеров до 12 мм. После остывания и кристаллизации расплавленного металла сварка считается выполненной. Сварка получается очень прочной, но герметичности добиться таким способом невозможно. Электрическая схема работы точечной сварки. Контактную сварку своими руками сделать можно, используя различные схемы. Главное — выбрать хороший материал для трансформатора. Чем он будет мощнее, тем мощнее получится сама установка. От размеров трансформатора зависит и размер готового аппарата. Все остальное зависит от желания владельца. Можно установить разнообразные контрольные приборы, переключатели, подсветки. Самое главное — оборудовать рабочее место резиновыми ковриками и перчатками, а установку — заземлением. moyasvarka.ru Преимущество точечной сварки неоспоримо при выполнении сварочных работ с деталями, имеющими малые размеры. При одинаковом качестве сварного соединения энергетические затраты уменьшаются в несколько раз. Предлагаемое устройство незаменимо при сварке листовых деталей толщиной до 1 мм или прутков, проволоки до 4 мм диаметром. Эти параметры определяются геометрическими размерами и теплопроводностью материала. Функционально предлагаемое устройство состоит из трех узлов: 1 - блок управления; 2- сварочный трансформатор; 3 - контактно-сварочный узел. Основные технические параметры Напряжение питания. . . 220 В, 50 Гц Выходное напряжение холостого хода..........4 - 6В Максимальный импульсный сварочный ток........До 1500 А Для изготовления блока управления понадобится трансформатор мощностью 10 - 20 Вт с напряжением сетевой обмотки 220 В, 50 кГц и напряжением вторичной обмотки 15 - 25 В; набор электролитических конденсаторов типа К50-35; реле герконовое типа РЭС42; РЭС43; РЭС55 или другое электромеханическое с малым током срабатывания и рабочим напряжением 15 - 25; кнопка переключающая типа КМ-1 или другая; блок переключателей типа П2К независимого включения на 5-6 позиций для подключения конденсаторов при подборе времени цикла сварки; диодный мост для заряда емкостей постоянным напряжением типа КЦ402 - КЦ407; переменный резистор мощностью 1 - 3 Вт группы А или проволочный. Основной деталью блока управления является силовой ключ МТТ4К - однофазный бесконтактный тиристорный пускатель на ток 40 - 80 А и напряжением 600-800 В, выпускаемый 000 "Элемент-Преобразователь" (г.Запорожье). Для изготовления силового сварочного трансформатора Т2 (рис.1) взят магнитопровод от неисправного лабораторного автотрансформатора на 2,5 А. Удалив старую обмотку, вырезаем из электрокартона толщиной 0,5-1,0 мм две шайбы, которые накладываем на торцы магнитопровода с напуском в 1-2 мм по внутреннему и наружному диаметру с последующим бандажированием лакотканью или подобным материалом не менее трех слоев для достижения электрической и механической прочности, предотвращающей разрушение и протирание сетевой обмотки на магнитопровод в процессе эксплуатации. Диаметр провода сетевой обмотки выбран 1,2-1,5 мм, желательно в тканевой изоляции для более качественной пропитки лаком. Провод укладываем виток к витку равномерно по всему периметру магнитопровода согласно рис.2. После намотки первичной обмотки ее бандажируют хлопчатобумажной лентой и пропитывают лаком типа КС521, ЭП730 или аналогичным. Вторичная обмотка содержит 4-7 витков медного многожильного провода диаметром не менее 20 мм и сечением не менее 300 мм2 в кремнийорганической изоляции или аналогичного жгута. На концы обмотки следует надеть соответствующие наконечники с последующим пропаиванием для достижения минимального сопротивления контактного перехода. Контактно-сварочный узел изготавливают с учетом требования для технологического процесса. nМатериалом для электродов может служить медь, бронза бериллиевая и их заменители. Для создания качественного сварочного ядра контактная площадь электрода должна быть минимальной, также необходимо обеспечить плотное прилегание и сжатие свариваемых деталей силой не менее 20 кг/см2 (это усилие подбирают при отработке технологического процесса). При сборке устройства особое внимание надо уделить качеству соединений для получения минимальных потерь на переходных сопротивлениях контактов. Порядок работы При замкнутом контакте КН-1 или любом из переключателей П2К происходит заряд выбранной емкости С1-Сх до напряжения питания 15-30 В, а после нажатия КН-1 размыкается цепь заряда, и подключается цепь разряда К1 - РЭС. Величиной емкости, а следовательно, и запасенной ею энергией определяется время удержания реле РЭС в замкнутом состоянии, т.е. время цикла сварки путем прохождения силового тока через силовой ключ МТТ4К 80-8 от нескольких до десятков периодов сетевого напряжения. С целью уменьшения количества конденсаторов и переключателей П2К для подборки времени цикла сварки их можно собирать в параллельную цепь. Ориентировочные номиналы емкостей С1 и С2 по 47 мкФ, СЗ и С4 по 100 мкФ, С5 и С6 по 470 мкФ, все емкости на рабочее напряжение не ниже зарядного 30 В. Более точное время цикла сварки подбирают переменным резистором R2.Грубую подстройку тока сварки осуществляют путем переключения отводов силового трансформатора Т2. Силовой ключ МТТ4К (рис.З.) представляет собой беспотенциальный тиристорно-диодный модуль в унифицированном корпусе МТТ4. Ток управления, протекающий через контакты реле, не превышает 100 мА.Силовой ключ МТТ4К необходимо установить на радиатор охлаждения площадью 400-600 см2 или использовать тепло-отводящую площадь корпуса устройства, не забывая о том, что на силовых контактах и контактах управления присутствует сетевое напряжение. А.И.Сапронов, г. Запорожье. electroscheme.orgВсе о контактной сварке — технология и аппараты. Схема контактной сварки

Схемы питания машин контактной сварки

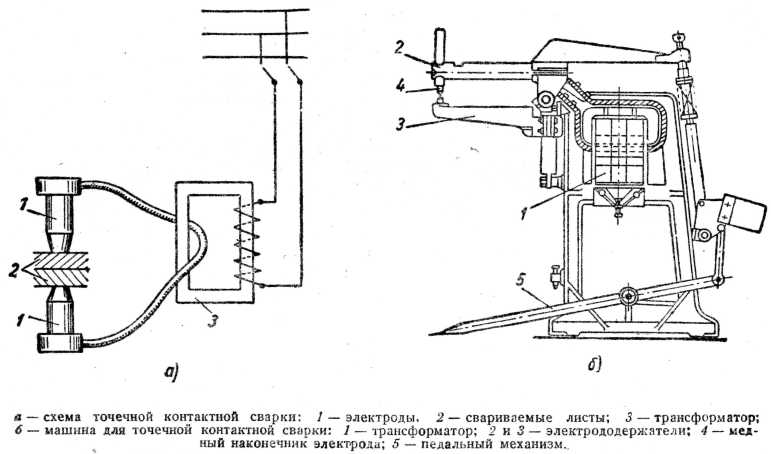

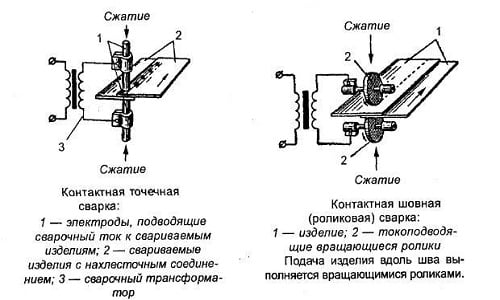

Контактная сварка. Схемы контактной сварки. Машины контактной сварки.

Контактная сварка

Рисунок 1 — Схемы контактной сварки

Контактная сварка стыковая

Контактная точечная сварка

Шовная контактная сварка

аппараты и машины, электроды, фото и видео

Общие сведения о контактной сварке

Как и все производственное оборудование, электрическая контактная сварка наделена преимуществами и недостатками.

Как и все производственное оборудование, электрическая контактная сварка наделена преимуществами и недостатками.Классификация оборудования

Стыковая машина

Шовная контактная стыковая сварка

Рельефная сварка

Контактная точечная сварка

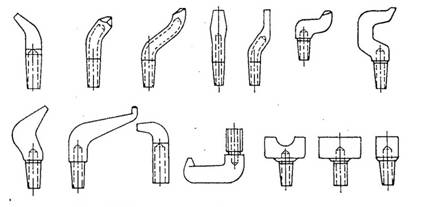

Характеристики электродов

Особенности сварочных станков бытового назначения

Схема контактной сварки | Сварак

Подобные статьи

Принцип контактной сварки

Принцип контактной сварки

Оборудование для контактной сварки

Как сделать контактную сварку своими руками: технология

Виды контактной сварки

Самодельный аппарат для сварки

Испытание аппарата контактной сварки

Технология точечной сварки

Практические советы

Устройство точечной сварки своими руками

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: