Сегодня на прилавках радиорынков и магазинов для электроники можно встретить огромное количество различных по назначению и цене флюсов для пайки. Производители флюсов предлагают продукцию действительно высокого качества, но найти ее на рынке довольно трудно. Количество и варианты подделок просто поражают своим разнообразием. Даже если вам повезло, и вы нашли оригинальный продукт, то его стоимость будет существенно отличаться от стоимости подделки. Большинство потенциальных покупателей после сравнения цен решают сэкономить и поискать более дешёвый флюс. Мастера же подбирают под свои требования оптимальный набор паяльной химии, устраивающей их по техническим параметрам и цене. Но для этого им приходится перебирать неизвестные флюсы и путем опытов подбирать наиболее подходящий вариант для той или иной работы. Практически на каждом углу продаются сотни наименований дешевых флюсов с высокими показателями заявленных параметров на этикетке. Но внутри упаковки вас может ожидать совсем неприятный сюрприз. А сейчас давайте разберемся, как разводят флюсы и как это влияет на их технические характеристики. Представьте ситуацию: вы купили суперфлюс, открываете тюбик, а там вместо качественного флюса находится низкокачественная канифоль (отходы после производства канифоли). Притом эта же канифоль еще и очень сильно разбавлена каким-то загрязненным техническим вазелином. Паять или залудить такой смесью просто невозможно. Так называемый «флюс» начинает «убегать» из места пайки. В результате получаем незаслуженные выводы, некачественную «холодную» пайку, а контактные площадки и дорожки из-за перегрева мгновенно отваливаются от платы. Очень часто в уже и без того некачественный флюс добавляют кислоты (лимонная, ортофосфорная) или хлориды (хлорид цинка). По сравнению с канифолью картина сразу меняется – всё лудится и паяется. Создается впечатление, что флюс просто супер, но паять таким флюсом электронные платы нельзя. Очень трудно, а иногда практически невозможно удалить остатки кислоты, особенно из-под SMD-элементов. Кислота может оставаться даже внутри пайки, в порах припоя. В результате, через месяц-два пайка с кислотой (или хлоридом цинка) рассыпается в порошок вместе с выводами радиоэлемента. Ремонт потом будет очень и очень трудоемкий, а иногда он и вовсе невозможен. Случается и такое, что во флюс щедро льют глицерин. Глицериновый флюс паяет замечательно, он дешевый и его много, но попробуйте покрыть им плату. А потом измерьте сопротивление текстолита платы. Вот так незадача: он проводит ток от единиц до десятков Ом там, где проводить не должен. Даже если вы пытаетесь отмыть глицерин, а он смывается легко, то «проводимость» платы все равно останется! Глицерин впитывается в текстолит (сопротивление текстолита, не покрытого медью - от 10 до 50 Ом). Для большинства устройств это просто неприемлемо. «Глючить» будут даже самые простые и банальные схемы. Чтобы хоть как-то заставить устройство работать, попробуйте процарапать иглой текстолит между дорожками. Вывод: глицерин, кислоты, хлориды в безотмывочных флюсах для работы с радиоэлектроникой, компонентами BGA и SMD применяться не должны. Основные требования к качественному флюсу для работы с выводными элементами, BGA и SMD: А теперь давайте посмотрим, что же нам предлагают на рынке. Всем вышеперечисленным требованиям отвечают флюсы торговой марки CHIPSOLDER FLUX. Также достаточно качественными являются флюсы серии SP (SP-10+, SP-15+, SP-18+, SP20+, SP30+). В их составе не обнаружено кислот, хлоридов или глицерина. Флюсы SP доступны в разной консистенции: паста, гель, жидкие (L-NC-3200, L-NC-3600). Они не проводят электрический ток, а смывать остатки совсем необязательно. Данные флюсы соответствуют всем заявленным нормам и проверены при пайке выводных деталей, проводников, BGA и SMD-элементов, а также чувствительных солнечных панелей. Давайте сейчас некоторые из них рассмотрим поподробнее. Для начала разберемся с названием. Что же обозначают все эти большие буквы? Начнем с флюса CHIPSOLDER G-NC-5268-LF. Данный флюс подходит для пайки залуженных контактов. Обладает хорошей теплопроводностью, контактная площадка остается на плате, а не на жале паяльника. Флюс-гель CHIPSOLDER G-NC-5268 LF — это высококачественный, полупрозрачный, синтетический безотмывочный флюс со смолоподобными характеристиками. Используется для пайки и демонтажа BGA/SMD-компонентов. Подходит для работы с паяльником, термофеном, ИК-станцией, а также для реболлинга. Изготовлен флюс из высокоочищенных компонентов. Удобно фиксирует BGA и SMD-компоненты при запаивании ("посадке"). Полностью поддерживает как обычную, так и бессвинцовую технологию пайки. Не содержит галогенов, что гарантирует долгосрочную надежность и отличные характеристики пайки. Обладает минимальной, "мягкой" активностью при пайке, что позволяет не смывать остатки. Не кипит, не оставляет темного "нагара", после пайки остается прозрачным гелем. Теряет прозрачность только при температуре -5 °C, но при этом сохраняет свои свойства. Легко удаляется с помощью любого универсального средства на спиртовой (спиртобензиновой) основе и бумажной салфетки. Имеет отличную теплопроводность (компонент прогревается максимально равномерно), очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования. Этот флюс очень похож на G-NC-5268-LF, но рассчитан преимущественно на бессвинцовые припои. Хотя отлично паяет и обычными (свинецсодержащими) припоями. После пайки остается прозрачным и твердым (остаток чуть тверже, чем во флюсе 5268). Можно использовать для повторной пайки. Смывать не обязательно, но если необходимо смыть, используйте любое универсальное средство на спиртовой (спиртобензиновой) основе. Флюс предназначен, прежде всего, для «трудных» паек. По консистенции он такой же клейкий гель, как и G-NC-5268-LF, но обладает повышенной лудящей способностью. Хорошо снимает окислости с места пайки и предназначен как для обычной пайки, так и для пайки (лужения) сильноокисленных выводов и контактов. Обладает высокой теплопроводностью, компонент прогревается максимально равномерно. Не кипит, не оставляет темного "нагара", остается прозрачным гелем после пайки, легко стирается бумажной салфеткой и очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования. Остаток флюса чистый, мягкий, прозрачный, некоррозионный, а также не проводит ток. Очистка остатка необязательна, но при необходимости его можно стереть с помощью сухой салфетки или любым средством на спиртовой (спиртобензиновой) основе. Этим флюсом удобно восстанавливать «холодные» пайки, пайки после попадания воды, а также «отвалившиеся» BGA-контакты. Часто с помощью данного флюса удается залудить даже те контакты, которые не под силу более дорогим флюсам. На рынке также присутствуют флюсы под названием FLUX PASTE SP-10+, SP-15+, SP-18+, SP20, SP30 и FLUX GEL SP-30, SG-15. Эти флюсы по характеристикам похожи на серию флюсов CHIPSOLDER, но стоят они немного дешевле. Необходимо отметить, что стоимость на качество не повлияла. Ими также можно прекрасно работать и получать хорошие результаты. А теперь остановимся на каждом из них поподробнее. Итак, начнем с флюса SP-10+ Это дешевый и довольно неплохой низкоактивный флюс. Рекомендуется применять для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов, кристаллов, а также для ремонтных работ с использованием паяльника, термофена, ИК-оборудования. Имеет практически нулевую активность. Используется для пайки и демонтажа облуженных выводов. Подходит для бессвинцовых припоев. SP-10+ абсолютно безопасен для радиокомпонентов. Равномерно распределяет температуру при пайке и препятствует отслаиванию печатных проводников. Имеет клейкую консистенцию (вязкий, липкий), не вызывает коррозии, надежно фиксирует элементы при пайке. Также он не проводит ток. Флюс используется без последующей отмывки в печатных узлах. Подходит для работы в различных условиях окружающей среды. SP-15+ будет следующим в нашем списке.Это универсальный флюс. Обладает средней активностью («мягкая» активность). По своим характеристикам и сфере применения SP-15+ фактически ничем не отличается от SP-10+. Главная разница между ними в активности: SP-15+ – среднеактивный, а SP-10+ – низкоактивный. Рекомендуется использовать для прогрева и монтажа «отвалов BGA», а также для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов. SP-18+ – это уже не просто флюс, а среднеактивная флюс-паста. Ее рекомендуется использовать для низкотемпературной пайки. Предназначена для пайки припоями с температурой плавления от 80 до 180 °C. Не подходит для бессвинцовых припоев. Равномерно распределяет температуру при пайке, препятствует отслаиванию печатных проводников. После применения SP-18+ есть незначительное количество остатков, но при необходимости они легко смываются. Данная флюс-паста имеет слегка желтоватый цвет, некоррозионная и безопасна для радиокомпонентов. SP-20 – это уже активная флюс-паста. Рекомендуется использовать для большинства типов работ. Обладает повышенной активностью, хорошо лудит без кислотных последствий. SP-20, как и SP-10+, SP-15+, SP-18+ применяется для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов, кристаллов, а также для ремонтных работ с использованием паяльника, термофена, ИК-оборудования. Подходит для бессвинцовых припоев. Можно применять для пайки и лужения окисленных вводов и контактных площадок. Также подходит для прогрева и монтажа «отвалов BGA». Флюс используется для различных печатных узлов с высокочастотными схемами. После работы с SP-20 есть небольшое количество остатков, которые, при необходимости, легко смываются. Данная флюс-паста не проводит электрический ток, безопасна для радиокомпонентов и надежно фиксирует элементы при пайке. SP-30 очень похож на SP-15+. Главное отличие состоит в консистенции. SP-30 – это полупрозрачный, клейкий гель. Флюс предназначен для ремонта и производства электроники. Может использоваться со всеми стандартными припоями. Состав всех флюсов разработан для пайки высокого качества. Все вышеперечисленные флюсы применяются в различных условиях окружающей среды и при разных особенностях процесса. Главными отличиями между флюсами SP являются консистенция и активность. Поэтому подбирать флюс необходимо исходя из сферы применения и удобства при работе. Что касается флюсов марки CHIPSOLDER, то они не настолько универсальны, как флюсы SP. Выбирая флюс CHIPSOLDER, необходимо определенно знать, как его использовать и с какой целью. Если вы занимаетесь пайкой или только решили попробовать, то у нас для вас есть отличная новость. У нас действует суперакция для всех желающих приобрести флюсы, а также другие сопутствующие товары. Купить товары по выгодным ценам можно на нашем сайте в разделе Акционные товары. all-spares.ua Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать. Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты? Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?! На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону. Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты.Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать.Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр).Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов). Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела).Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично.Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас. Технология пайки очень проста! http://www.youtube.com/watch?v=xVTHi4uyiMw (Visited 21 169 times, 11 visits today) www.getchip.net Бывают случаи, когда простым паяльником не подобраться к SMD элементам. В этом случае лучше всего использовать паяльный фен и тонкий металлический пинцет. В этой статье мы с вами поговорим о том, как же правильно запаивать и отпаивать SMD. Тренироваться будем на трупике телефона. Красным прямоугольничком я показал, что мы будем отпаивать и запаивать обратно. За дело берется Паяльная станция AOYUE INT 768 Для фена нужна подходящая насадка. Выбираем самую маленькую, так как отпаивать и припаивать будет маленькую smd-шку. А вот вся конструкция в сборе. С помощью зубочистки наносим флюсплюс на smd-шку. Вот так мы ее смазали. Выставляем на паяльной станции температуру фена 300-330 градусов и начинаем жарить нашу детальку. Если припой не плавится, то его можно разбавить сплавом Вуда или Розе с помощью тонкого жала паяльника. Как увидим, что припой начинает плавиться, с помощью пицента аккуратно снимаем детальку, не задев smd-шки, которые рядом. А вот и наша деталька под микроскопом Теперь припаяем ее обратно. Для этого чистим пятачки (если вы не забыли — это контактные площадки) с помощью медной оплетки. После того, как мы их почистили от лишнего припоя, нам нужно сделать бугорки с помощью нового припоя. Для этого на кончике жала паяльника берем совсем чуть-чуть припоя. И делаем бугорки на каждой контактной площадке. Ставим туда smd-детальку И пригреваем ее феном, до тех пор, пока припой не растечется по стенкам детальки. Не забывайте про флюс, но его надо очень немного. Готово! В заключении хотелось бы добавить, что данная процедура требует умение работать с мелкими детальками. Сразу все не получится, но кому это надо, со временем научится припаивать и выпаивать SMD-компоненты. Некоторые умельцы припаивают smd-шки с помощью паяльной пасты. Паяльную пасту я использовал при запаивании BGA микросхем в это й статье. www.ruselectronic.com Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд. Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником... Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место. При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила. [Оборудование для пайки и необходимые материалы] 1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту - она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах "Профи" специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче. 2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0.5 или 0.9 мм. 3. Деревянные зубочистки - для точного нанесения паяльной пасты. 4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм. 5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало "волна". Я использую паяльник PX-601 со сменными жалами и регулятором температуры. 6. Средство для очистки плат - ацетон, спирт или, что еще лучше, аэрозоль FLUX-OFF. [Условия качественной пайки] 1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку). 2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её. 3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы. 4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом "волна". С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN). Для точного нанесения пасты используют деревянную зубочистку. 5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN - паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN! Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек. 7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC - чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева. 8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа "волна", или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean. [Последовательность действий при пайке] 1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC). 2. Печатная плата надежно фиксируется в горизонтальном положении. 3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой. 4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы). 5. Паяльной пастой смазываются ножки SMD микросхем и разъемов. 6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем. 7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC. 8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, "уплыть". 9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом. На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки. [Ссылки] 1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.3. Как паять SMD-чипы с шагом ножек 0.5 мм. microsin.net О том как правильно паять было сказано ранее - "Как правильно паять паяльником". Но ранно или поздно наступает тот момент когда вы начинаете паять микросхем.

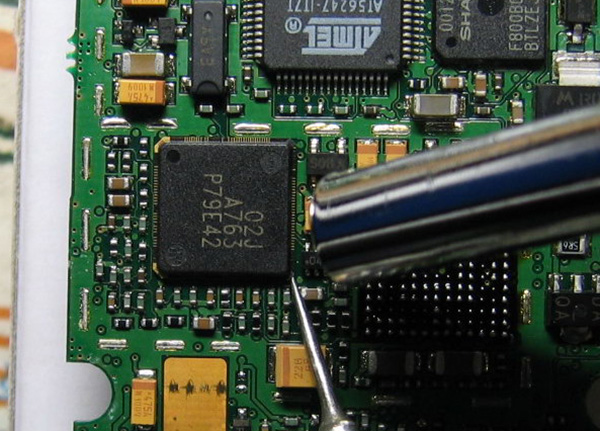

Каждый человек, мало понимающий в микросхемах, задавался вопросом: «А как спаять микросхемы, если между ними бывает ну очень маленькое расстояние?». Напомним вам, что микросхемы бывают двух видов. В этой статье я вам объясню, как паяются микросхемы, у которых все выводы находятся по периметру микрухи.

Каждый электронщик имеет свои секреты, как паять микросхемы. Некоторые используют паяльную пасту, другие запаивают каждую деталь в отдельности, а кто-то дорабатывает под «пайку волной» (а в жале паяльника делают маленькое углубление, обильно смазывают флюсом и проводят по всей микрухе).

Если честно, я не использовал такой метод, но можно будет попробовать. Но больше всего мне и остальным электронщикам нравится другой метод. Итак, приступим.

Каждая микросхема имеет такой как бы «ключ». Это такая метка, с которой считываются выводы. В схемах выводы считаются не как обычно, а против часовой стрелки. Бывает, что даже на самой обычной плате показывается, как правильно должна стоять микруха. Прежде чем отпаять микруху, запомните, как она стояла изначально, а лучше зарисуйте. Далее, смазываем все дорожки флюсом. К примеру, Flux Plus.

Установим температура фена на 350-380 градусов, и начинаем паять нашу микруху по периметру круговыми движениями. Возможно, в комплекте у вас будет такая вещь, я называю ее «подниматель микросхем». Если у вас она есть, вам крупно повезло. Как только вы увидите, что припой потихоньку плавиться, возьмите микруху за край, и приподнимите. Если она поднимается частично то нужно ее еще погреть феном.

Если поднимать микруху пинцетом, то у нас много шансов вырвать контактные дорожки. Благодаря усикам, микросхемаотпаиваетсяот платы, когдаполностью расплавится припой. Главное в этой работе не жалеть флюса.

Удалять старый припой необходимо для того чтобы выровнять поверхность. Это упростит процесс установки микросхемы в дальнейшем. Для того чтобы удалить остатки припоя используется медная оплетка и паяльник. Во избежания спаивания дорожек нужно использовать все нами любимыйFlux Plus.

На это этапе главное не перегреть дорожки. Начинающие радиолюбители довольно часто совершают эту ошибку. Перегрев дорожек может привести к тому что они начнут отслаиваться от текстолита.

Появятся своеобразные холмики, на которые нужно посадить микруху. С помощью смоченной ватной палочки в Flux Off, очистим поверхность от нагара. В конце еще разок смажем флюсом.

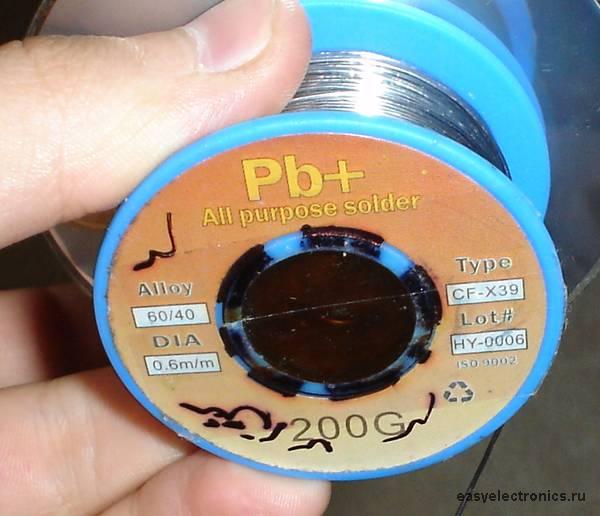

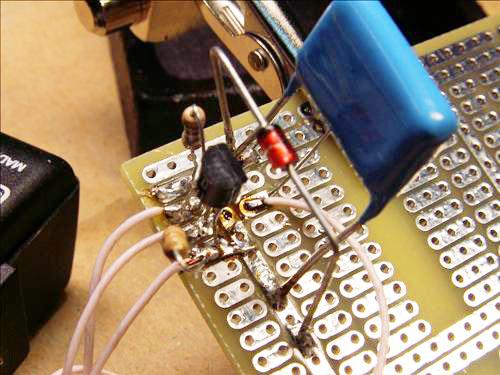

Установим микруху по ключу, и держа фен максимально перпендикулярно водим его по периметру. Можем еще разок смазать флюсом, это не повредит. Это один из самых простых способов запайки. Удачи вам. www.radio-magic.ru Каждое современное электронное устройство работает благодаря микросхемам различного размера и сложности. Ни одно изделие не может работать вечно. Микросхемы ремонтируют с помощью пайки. Работа с ними – это достаточно сложное деликатное занятие. Из-за большого количества контактов расположенных максимально близко друг к другу, их пайка требует максимальной аккуратности и осторожности. Для пайки микросхем не подойдет обычный паяльник, для этого нужно приобретать специализированное оборудование. Также особого внимание требуется выбор расходного присадочного материала. Для того чтобы на максимально возможный уровень облегчить работу требуется использовать припой с относительно низкой температурной отметкой плавления. Огромную роль на итоговый результат пайки оказывает качество расходного материала. Естественно, что его стоимость достаточно высокая, но она вполне оправдывается высоким качеством. Также стоит отметить, что для пайки контактов в микросхемах не требуется большое количество припоя, что позволит использовать одну упаковку вещество достаточно долго. Существует большое количество разнообразных моделей припоев, которые отличаются друг от друга химическим составов, физическими свойствами и, несомненно, качеством. Это обусловлено их широким спектром использования. Припой для пайки микросхем используется повсеместно как любителями и частными профессионалами, так и на огромных масштабных производствах. Выбор присадочного материала для работы с микросхемами достаточно сильно отличается от подбора материала для обычной пайки. Здесь в первую очередь требуется обращать внимание не на свойство прочности, а на стойкость к воздействию высоких температур, способность проводить электрический ток и т.д. Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много. Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61. Его химический состав очень разнообразен и выглядит следующим образом (значения указаны в процентном соотношении): Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики: В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении): Этот несложный состав обеспечивает припою следующие технические характеристики: Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств. В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно. Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант. Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро. Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления. Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества. При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера. Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала. Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве. Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ. Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания. Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах. svarkagid.com Пайкой называется способ создания неразъемного соединения посредством введения в зону контакта расплавленного материала с температурой плавления ниже, чем у материалов соединяемых деталей. О том, как правильно паять паяльником, можно узнать, освоив технологию на практике. Паяльник электрический выпускается с напряжением питания от 12 до 220в. Маломощную конструкцию сложно изготовить под большое напряжение, так как для этого требуется много слоев тонкого провода, что приводит к увеличению габаритов. Кроме того, его выбирают, исходя из условий безопасности работы. Мощность паяльника удобно подобрать с помощью простой таблицы: Мощность, Вт Назначение пайки 5-20 Транзисторы, диоды, микросхемы 40-50 Распространенная работа по электромонтажу более 50 Пайка крупных деталей Оптимальную температуру жала поддерживают вручную или автоматически. Для этого применяют тиристорные регуляторы. Для увеличения срока службы конец паяльника можно отковать. При этом медь будет меньше растворяться в припое. Перед тем как пользоваться паяльником, жалу придают напильником определенную форму. Наиболее распространенными являются угловая и на срез. Ножевидную форму придают концу, чтобы одновременно выпаивать несколько контактов микросхемы или выводов разъема. Перед тем как правильно паять паяльником, рабочий участок следует снабдить необходимыми инструментами: - Подставка. Разогретый прибор располагается на подставке. Она также служит для размещения флюса и является площадкой для работы с проводами. К ней дополнительно прикрепляют «крокодил» с кусочком поролона для чистки жала. - Штатив. В него входят зажимы («крокодилы»), которые можно перемещать по высоте и поворачивать, ванночка с канифолью, держатель для паяльника. - Набор инструментов. Он нужен для поддерживания деталей, придания проводам заданных форм, зачистки поверхностей пайки. В число таких инструментов входят пинцеты, пассатижи, кусачки, круглогубцы, напильники, нож, наждачная бумага. Использование материалов по назначению. Для пайки можно применять олово. Но его температура плавления составляет 230 ºС. При радиомонтаже соединяемые детали могут выйти из строя из-за перегрева. Сплав олова со свинцом становится жидким при температуре 180-200 ºС. К тому же он дешевле, а качество соединения получается не хуже. Чистое олово преимущественно используют при ремонте емкостей. В радиомонтажных работах применяют припой марки ПОС-61, где число показывает процентное содержание олова. Для удаления окислов с места соединения применяют флюсы. Жестянщики используют для этого кислоты, которые непригодны для электрических соединений. Для них нужно использовать флюсы, которые не будут разрушать контакты. Как правильно паять паяльником с канифолью, которая чаще всего применяется для защиты соединений от окисления? Она является пассивным флюсом и должна постоянно защищать расплавленный припой от контакта с воздухом, препятствуя появлению окислов, но с поверхности их не удаляет. Удобным для работы является трубчатый припой, заполненный изнутри канифолью. Для труднодоступных мест используется ее спиртовой раствор. Жало паяльника должно быть зачищено и покрыто слоем припоя, чтобы оксидный налет не мешал в работе. Поверхности контакта предварительно зачищают и залуживают. Тогда соединение получается надежным и прочным. Детали следует правильно соединять и прогревать места спайки. С поверхностей деталей удаляются посторонние вещества посредством зачистки наждачной бумагой и обезжиривания ацетоном или бензином. Жало очищается от окислов и гари напильником, бруском или наждачной бумагой. Паяльник нагревается, его конец покрывается канифолью, а затем залуживается. Для этого припой на жале растирается деревянным бруском. Вся рабочая поверхность должна приобрести характерный серебристый цвет. Нагревается припой. Его небольшая часть в виде капли наносится на место соединения и разравнивается. Если это необходимо, он добавляется до нужного количества, пока не закроет место контакта. Участок соединения прогревается. Как правильно паять провода? Соприкосновение жала с проводником должно быть по максимально большой площади, а не кончиком, как это делают неопытные монтажники. При этом канифоль должна еще оставаться на капле припоя, чтобы не началось его окисление. Процесс пайки производится в один прием. Если несколько раз отводить и снова прижимать жало к детали, припой станет серым из-за окисления, поскольку канифоль испаряется раньше. В процессе остывания детали должны быть неподвижными. При смещении проводов, когда припой еще не застыл, в нем образуются микротрещины, ухудшающие прочность соединения и создающие дополнительное электрическое сопротивление. Остатки канифоли удаляются кисточкой, смоченной спиртом. Разберемся, как правильно паять паяльником провода. Прежде всего их концы, предназначенные для соединения, освобождаются от изоляции. Соединяемые провода важно качественно прогреть. Для этого размеры жала должны соответствовать габаритам деталей. Если паяльник слишком большой, то в процессе работы будут повреждены соседние элементы. При его малых размерах пайка окажется ненадежной, поскольку детали трудно прогреть. Подготовка провода заключается в удалении с его конца изоляции. Ее снимают ножом или кусачками. Многожильный провод следует скрутить, чтобы не торчали отдельные части, и залудить. Для этого он опускается в ванночку с канифолью, паяльником берется капля припоя и проводится несколько раз по медным жилам. В процессе лужения провод нужно прогревать и поворачивать, чтобы покрытие было со всех сторон. Для подготовки к дальнейшей работе залуженный конец окунают в расплавленную канифоль и производят таким образом «лакировку». Ее излишки можно будет потом легко удалить рукой. Припой является слабым сплавом и ломается от небольших нагрузок. Соединяемые провода предварительно зачищают и скручивают. Для этого они должны иметь общую ось. Их центры следует совместить, после чего один провод скручивается вдоль длины другого. Аналогичная операция проделывается со вторым концом. На место соединения наносится расплав канифоли, а затем — припой. Скрутку следует прогреть 2-3 сек. При недостаточном количестве припой надо добавить, чтобы покрытие было равномерным и блестело. Многим непонятно, почему соединение не прогревается даже с мощным прибором. Как должна производиться пайка паяльником в этом случае? Дело в том, что тепло распространяется снизу вверх. Поэтому скрутку необходимо подогревать снизу. При перегреве припой растекается, а когда тепла недостаточно, покрытие получается рыхлым. Одножильные провода зачищают до блеска и окунают в канифоль. Затем их соединяют, прогревают 3-5 сек. и наносят припой. На оголенный провод надевают термоусадочную трубку большего диаметра, который уменьшается от повышенной температуры, после чего образуется надежная изоляция. Если спайка быстро остывает, для подогрева используют зажигалку. Освоив, как правильно паять провода, можно приступить к более сложным операциям. Скручивать вместе медный и алюминиевый провода недопустимо из-за тепловыделения в переходном сопротивлении контакта. Их фиксацию производят через промежуточный элемент, которым может быть болтовое соединение с разделением шайбами, клеммный зажим, прослойка другого металла. Припой для пайки алюминия на основе олова подходит также к медному проводу и может быть для них надежным промежуточным слоем. Спайку с радиоэлементом производят скруткой или внахлест, применяя теплоотвод, например, пинцетом. Нагрев многих деталей электросхем не должен превышать 70 ºС при продолжительности более 3 сек. На печатной плате место монтажа по периметру отверстия покрывается слоем припоя. Затем в него вставляется залуженный и покрытый канифолью конец проводника. Его прогревают и смачивают добавленной каплей припоя. Жало должно касаться вывода и дорожки платы одновременно. Излишки припоя легко удаляются медной оплеткой. Работа выполнена качественно, когда все точки пайки похожи друг на друга. Выводы радиоэлементов загибают и вставляют в отверстия платы. Концы с обратной стороны немного отгибают, чтобы деталь не выпадала. Паяльник нельзя долгое время держать сухим в нагретом состоянии. Он покрывается слоем окислов, и жало снова придется зачищать и лудить. На конце постоянно должен быть слой расплавленной канифоли, а в длительные промежутки между работой паяльник следует отключать. Также с него периодически удаляется губкой старый припой. Элементы плат различного оборудования могут выйти из строя под действием статического электричества. Для предотвращения его возникновения корпус паяльника следует заземлить. Рассмотрим, как правильно паять микросхемы. Процесс имеет некоторые особенности. Микросхемы не выдерживают перегрева. В местах соединения не должно быть излишков припоя. Для этого применяют паяльник для микросхем с регулированием температуры нагрева. Одновременный нагрев контактов производят с применением фена с насадками. Участок на плате необходимо очистить. Для этого подходит ацетон или универсальный растворитель лаков. Затем включается фен, и его температура устанавливается на уровне 330-370 ºС. При минимальной скорости обдува чип разогревается и сразу удаляется пинцетом после оплавления контактов. Затем зона спайки смазывается флюсом, а на место неисправной устанавливается новая микросхема. При нагреве феном она немного проседает от расплавления контактов, что является сигналом о конце операции. Место пайки протирается ацетоном, чтобы удалить остатки флюса. Достаточно мощные контакты можно дополнительно прогреть паяльником. Когда будет освоена простая пайка паяльником, можно переходить на сложные соединения, например, разнородные металлы с использованием газового, печного или импульсного подогрева. Трудности пайки алюминия связаны с его низкой температурой плавления (660 ºС) и прочной оксидной пленкой. Детали нагревают в печи или газопламенной горелкой. Их подготовка заключается в удалении жиров растворителем и в механической зачистке наждачной бумагой, абразивным кругом или щеткой из нержавейки. При этом окисная пленка образуется вновь, но ее толщина значительно меньше предыдущей. Затем на место соединения наносится флюс и производится его подогрев до температуры расплавления припоя. Электродным стержнем прикасаются к месту стыка, пока он не начнет плавиться. Припой для пайки алюминия при температуре 150-400 ºС может быть на основе цинка, олова, кадмия (легкоплавкий). Он слабо сопротивляется коррозии и требует дополнительных покрытий. Тугоплавкие припои, такие, как силумин (590-600 ºС), 34А (530-550 ºС) и другие, более надежны и используются чаще. Сплавы алюминия имеют меньшую температуру плавления. Их паяют с печным подогревом, который точнее регулируется. Как правильно паять паяльником провода и микросхемы? Ответ на этот вопрос подразумевает, прежде всего, тщательную подготовку инструмента и деталей. В процессе создания неразъемного соединения слой расплавленного припоя всегда должен быть защищен флюсом. Для каждой операции подбирается паяльник соответствующей мощности и формы рабочей поверхности жала. При правильном соединении деталей и выдерживании температурного режима пайка получается надежной и долго служит. www.syl.ruКак правильно выбрать флюс. Обзор флюсов для пайки. Каким флюсом паять микросхемы

Как правильно выбрать флюс. Обзор флюсов для пайки.

Канифоль вместо флюса

Разбавленный кислотой флюс

Разбавленный глицерином флюс

Характеристики флюсов и их особенности

CHIPSOLDER G-NC-5268-LF

CHIPSOLDER –G-NC-6500-LF

CHIPSOLDER –G-NC-6800-LF

Флюсы SP

SP-10+

SP-15+

SP-18+

SP-20

SP-30

Итак, подведем итоги.

Акция

042-Пайка SMD компонентов. — GetChip.net

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

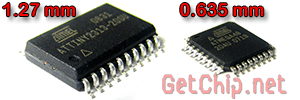

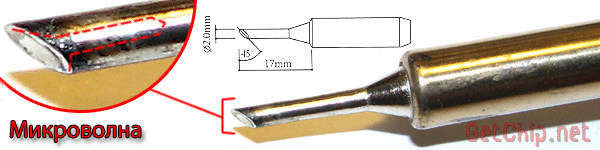

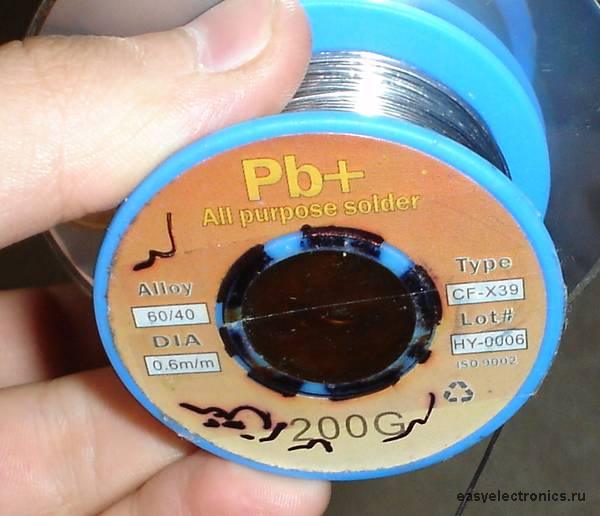

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)). Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник. Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом.Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся.Как правильно паять SMD - Практическая электроника

Как паять SMD компоненты с помощью паяльной пасты | hardware

Как паять микросхемы?

Подробности Категория: Начинающим Как нужно паять микросхемы?

Запоминаем изначальное положение

Демонтаж микросхему

Удаляем остатки припоя

Устанавливаем микросхему

Добавить комментарий

Каким припоем паять микросхемы?

Наиболее популярные модели припоев для пайки микросхем

Как выбирать?

Особенности проведения паяльных работ с микросхемами

Как правильно паять паяльником? Как правильно паять провода, микросхемы :: SYL.ru

Назначение прибора

Инструменты

Секреты пайки

Как пользоваться паяльником?

Пайка проводов

Пайка радиодеталей

Работа с микросхемами

Пайка алюминия

Заключение

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: