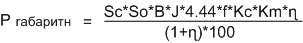

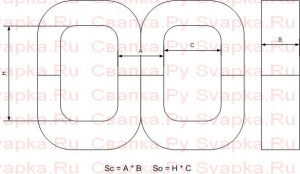

Электродуговая сварка с применением переменного тока осуществляется сварочными трансформаторами. Эти устройства широко применяются на производстве, в строительстве и других отраслях. Для того, чтобы правильно эксплуатировать аппаратуру и получать максимальный эффект, необходимо знать общее устройство сварочного трансформатора. Прежде всего, это связано с регулировками, которые производятся в процессе работы. В конструкцию сварочного трансформатора входит несколько основных элементов. Одной из основных частей является магнитопровод, представляющий собой стальной сердечник из пластин с двумя изолированными обмотками. Подключение первичной обмотки осуществляется к сети, напряжением 220 или 380 вольт. Один конец вторичной обмотки подключается к держателю электрода, а второй конец соединяется со свариваемой деталью. Вторичная обмотка разделена на две части, располагающиеся на различных катушках. Подвижная катушка играет роль дросселя, управляющего током сварки. Дроссельная обмотка перемещается вдоль магнитопровода при помощи специального винта управления. Параметры сварочного тока определяются воздушным зазором между подвижным элементом вторичной обмотки и первичной обмоткой. Если изменяется ток, то изменяется и воздушный зазор. При увеличении зазора, увеличивается и значение сварочного тока. Регулировки могут осуществляться в диапазоне 60-400 ампер. На всех аппаратах установлена защита от возможных коротких замыканий. Отличительной чертой трансформатора является форма сердечника. Она разделяется на стержневой и броневой типы. В первом случае, сварочные трансформаторы обладают более высоким коэффициентом полезного действия, а плотность тока в обмотках имеет более высокое значение. Поэтому, большинство аппаратуры представляет собой стержневой тип. Конструкция обмоток предполагает цилиндрический и дисковый варианты. В цилиндрической конструкции одна обмотка наматывается поверх другой. В этом случае, происходит сцепление магнитного потока первичной обмотки с вторичной обмоткой. Данные аппараты непригодны для ручной сварки и требуют дополнительных элементов, усложняющих общую конструкцию. Устройство сварочного трансформатора с дисковыми обмотками предполагает разделение первичной и вторичной обмоток между собой. В этом случае, магнитный поток не связывает между собой эти обмотки. Как правило, сварочный ток регулируется путем изменения расстояния между первичной и вторичной обмоткой. В связи с этим, в трансформаторах заранее предусматриваются фиксированные значения сварочного тока. electric-220.ru В этой статье попытаюсь вам рассказать, как рассчитать трансформатор для сварочного аппарата. На самом деле ни чего сложного здесь нет. Этот расчет относится как к простым (П и Ш образным) так и к тороидальным трансформаторам. Для начала определим габаритную мощность будущего сварочного трансформатора: Подставляя нужные значения упрощаем формулу, она будет иметь вид: P габаритн = 1.9*Sc*So для торов (ОЛ). P габаритн = 1.7*Sc*So для ПЛ,ШЛ. P габаритн = 1.5*Sc*So для П,Ш. Например у нас ОЛ сердечник (тор). Площадь сердечника Sс = 45 см.кв. Площадь окна сердечника So = 80 см.кв.Формула для тора (ОЛ): P габаритн = 1.9*Sc*So P = 1.9*45*80 = 6840 ватт. Далее нужно рассчитать количество витков для первичной и вторичной обмотки. Для этого сначала рассчитаем необходимое количество витков на 1 вольт. Для этого используем формулу: K = 50/S Так как у нас ОЛ сердечник (тор), примем коэффициент равный 35. К = 35/45 = 0.77 витка на 1 вольт. Далее рассчитываем сколько нужно витков для первичной и вторичной обмоток. Здесь у нас два пути расчета: Регулировка ступенями по вторичной обмотке трансформатора экономически не выгодна, требует дорогостоящих коммутирующих элементов, также требует увеличение длины провода вторичной обмотки, тем самым утяжеляя конструкцию и поэтому здесь не рассматривается. Рассчитаем количество витков первичной обмотки по формуле: W1 = U1*K W1 = 220*0.77 = 170 витков. Далее.. Примем максимальное напряжение вторичной обмотки равным U2 = 35 вольт Рассчитаем количество витков вторичной обмотки по формуле: W2 = U2*K W2=35*0.77=27 витков Далее рассчитываем площадь сечения провода первичной и вторичной обмоток. Для этого нам нужно знать, какой максимальный ток течет в данной обмотке. Для этого мы воспользуемся формулой: Для первичной обмотки. I первич_max = P габаритн/U первич I первич_max = 6840/220 = 31 А Для вторичной обмотки: Сразу хочу сказать, что я не теоретик, но попытаюсь объяснить формирование величины сварочного тока в трансформаторе, как понимаю это я. Напряжение дуги для сварки проволокой в среде углекислого газа равно: Uд = 14+0.05*Iсв Выводим формулу тока вторички при конкретном напряжении дуги: Iсв = (Uд – 14)/0.05 Далее рассчитаем для полуавтомата. 1. Принимаем напряжение дуги 25 вольт, получаем требуемую мощность трансформатора:Iвторич = (25-14)/0.05 = 220 ампер220*25 = 5500 вт.… Но у нас габаритная мощность трансформатора больше. Считаем дальше.. 2. Принимаем напряжение дуги равным 26 вольт, получаем требуемую мощность трансформатора:Iвторич = (26-14)/0.05 = 240 ампер240*26 = 6240 вт… Почти рядом. Считаем дальше.. 3. Принимаем напряжение дуги равным 27 вольт, получаем требуемую мощность трансформатора:Iвторич = (27-14)/0.05 = 260 ампер.260*27 = 7020вт… Требуемая габаритная мощность выше чем имеющаяся, это говорит о том, что при данном напряжении дуги не будет тока 260 ампер, так как не хватает габаритной мощности трансформатора. Из выше перечислительных расчетов, можно сделать вывод, что при напряжении дуги в 26 вольт обеспечивается максимальный ток в 240 ампер при данной габаритной мощности трансформатора и именно этот ток вторички мы примем за максимальный: Iвторич max = 240 ампер. Для расчета максимального сварочного тока для сварки электродом, рассчитываем так же, только по другой формуле.. Uд = 20+0.04*Iсв Выводим формулу тока вторички при конкретном напряжении дуги: Iсв = (Uд – 20)/0.04 (считать не будем, я думаю понятно). Далее… Из справочных материалов нам известно, что плотность тока в меди равна 5 ампер на мм.кв, в алюминии 2 ампера на мм.кв. Исходя из этих данных можно рассчитать площадь сечения обмоток трансформатора. Сечения проводов для продолжительной работы трансформатора ПН = 80% и выше: Для меди: S первич медь = 31/5 = 6.2 мм.квS вторичн медь = 250/5 = 50 мм.кв. Для алюминия: S первич алюмин = 31/2 = 16 мм.кв.S вторичн алюмин = 250/2 = 125 мм.кв. Итак мы имеем трансформатор с габаритной мощностью 6840 ватт. Сетевое напряжение 220 вольт. Напряжение вторичной обмотки 35 вольт. Первичная обмотка содержит 170 витков провода площадью 6.2 мм.кв из меди или 16 мм.кв. из алюминия. Вторичная обмотка содержит 27 витков провода площадью 50 мм.кв. из меди или 125 мм.кв. из алюминия. Для ПН = 40% сечения первички и вторички можно уменьшить в 2 раза. Для ПН = 20% сечения первички и вторички можно уменьшить в 3 раза. Например ПН = 20% – это значит, что если взять за 100% 1 час работы трансформатора под нагрузкой, то 12 минут варим 48 минут отдыхаем, иначе трансформатор перегреется и перегорит (этот режим больше всего годится для не больших домашних дел). Я думаю тут понятно. ПН – продолжительность нагрузки. ПВ – продолжительность включения. ПР – продолжительность работы.Все эти термины одно и тоже, измеряются в процентах. Например, нам нужен трансформатор с регулированием сварочного тока 16 ступенями например используемого в этой схеме сварочного полуавтомата. Выбираем номинальное напряжение вторичной обмотки. Uномин = Uмакс – Uмакс*10/100 Рассчитываем, Uмакс = 35 вольт Uномин = 35 – 35*10/100 = 32 вольт. Рассчитаем количество витков для вторичной обмотки номинальным напряжением 32 вольт, тип сердечника ОЛ (тор). K = 35/S К = 35/45 = 0.77 витка на 1 вольт. W2 =U2*K = 32*0.77 = 25 витков Теперь рассчитаем ступени первичной обмотки. W1_ст = (220*W2)/Uст2 Как мы рассчитали ранее количество витков обмотки W2 = 25 витков. Рассчитаем количество витков первички для напряжения на вторичке равное 35 вольт.W1_ст1 = (220*25)/35 = 157 витков.. Форсированный режим Далее рассчитываем на 34 вольт (шаг 1 вольт на вторичке)W1_ст2 = (220*25)/34 = 161 виток.. Форсированный режим Далее рассчитываем на 33 вольтW1_ст3 = (220*25)/33 = 166 витков.. Форсированный режим Далее рассчитываем на 32 вольтW1_ст4 = (220*25)/32 = 172 витка.. Номинальная обмотка Далее рассчитываем на 31 вольтW1_ст5 = (220*25)/31 = 177 витков.. Пассивный режим Далее рассчитываем на 30 вольт ..W1_ст6 = (220*25)/30 = 183 витка.. Пассивный режим Далее рассчитываем на 29 вольтW1_ст7 = (220*25)/29 = 190 витков.. Пассивный режим Далее рассчитываем на 28 вольтW1_ст8 = (220*25)/28 = 196 витков.. Пассивный режим Далее рассчитываем на 27 вольтW1_ст9 = (220*25)/27 = 204 витка.. Пассивный режим Далее рассчитываем на 26 вольтW1_ст10 = (220*25)/26 = 211 витков.. Пассивный режим Далее рассчитываем на 25 вольтW1_ст11 = (220*25)/25 = 220 витков.. Пассивный режим Далее рассчитываем на 24 вольтW1_ст12 = (220*25)/24 = 229 витков.. Пассивный режим Далее рассчитываем на 23 вольтW1_ст13 = (220*25)/23 = 239 витков.. Пассивный режим Далее рассчитываем на 22 вольтW1_ст14 = (220*25)/22 = 250 витков.. Пассивный режим Далее рассчитываем на 21 вольтW1_ст15 = (220*25)/21 = 261 виток.. Пассивный режим И последняя ступень на 20 вольтW1_ст16 = (220*25)/20 = 275 витков.. Пассивный режим Мотаем первичную обмотку трансформатора до 157 витка, делаем отвод, он будет соответствовать 35 вольтам на вторичке.Далее мотаем 4 витка до 161 витка и делаем отвод, он будет соответствовать напряжению на вторичке 34 вольт.Далее мотаем 5 витков и делаем отвод на 166 витке, он будет соответствовать напряжению на вторичке 33 вольт и т.д. согласно выше приведенному расчету.Заканчиваем намотку первичной обмотки на 275 витке, он будет соответствовать напряжению на вторичке 20 вольт. В итоге у нас получился трансформатор габаритной мощностью в 6840 ватт, первичной обмоткой с 16 ступенями регулирования. Сечение обмоток такие же, как в первом варианте расчета. На данном этапе мы заканчиваем расчет трансформатора. Как сделать трансформатор смотрите здесь Делаем тороидальный сварочный трансформатор Таким образом было рассчитано много трансформаторов и они прекрасно работают в сварочных полуавтоматах и сварочных аппаратах. Не нужно боятся форсированного режима работы трансформатора (это такой режим, когда к обмотке трансформатора рассчитанного например на 190 вольт приложено напряжение 220 вольт), трансформатор прекрасно работает в таком режиме. Имея маломощный трансформатор, можно вытянуть из него все возможности используя форсированный режим для комфортного процесса сварки с помощью сварочного полуавтомата. Ссылка для статьи на сайте Рассчет трансформатора для сварочного полуавтомата, сварочного аппарата. Автор замысловатых расчетов: Svapka.Ru Ответ на комментарий. Как наматывать на П-образный сердечник: Первичная обмотка. Мотаем две одинаковые обмотки в одну сторону и соединяем их начала. Концы этих обмоток используем для подключения к сети 220 вольт. Вторичная обмотка. Мотаем две одинаковые обмотки в одну сторону и соединяем их концы. Начала этих обмоток используем для сварки. Расчет площади сердечника и площади окна сердечника Sc и So. svapka.ru Парк бытовых сварочных источников состоит в основном из источников переменного тока. Это объясняется простотой и дешевизной последних, хотя ручная сварка на переменном токе и уступает по качеству аналогичной на постоянном токе. Основным узлом современного сварочного источника переменного тока является специальный, как правило, однофазный сварочный трансформатор. Но для начала немного теории. Украина Одесса Володин Валентин Яковлевич. В наше время электродуговая сварка – это самый распространённый способ сварки металлов плавлением в промышленности и в быту. Появившись 120 лет назад, благодаря своей высокой технологичности, электродуговая сварка быстро и почти повсеместно вытеснила другие способы сварки металлов. В наше время любой уважающий себя умелец имеет или страстно желает иметь в своём инструментальном арсенале аппарат для электродуговой сварки. Ещё каких-нибудь 15 лет назад отечественная промышленность практически не выпускала бытовых источников для электродуговой сварки. Сейчас ситуация, казалось бы, изменилась и на рынке полно сварочных источников, которые по своим параметрам подходят для бытового применения. Но стоимость этого оборудования достаточно высока и пока очень многим не по карману. И вот, как и 15 лет назад, самодеятельные конструкторы пытаются сами изготовить себе и другим это чудо техники. Зачастую изготовитель, в лучшем случае, обладает некоторыми навыками в ручной сварке и совершенно не имеет представления о требованиях предъявляемых к сварочному источнику. Источник делается из подручных материалов “на глазок”, что не способствует получению необходимого качества и безопасности. Цель данной статьи дать необходимую исходную информацию из теории сварочной дуги и сварочных источников, а так же описать конкретные конструкции сварочных источников, которые были изготовлены автором. Начнём с рассмотрения наиболее распространённых способов электродуговой сварки металлов. Явление электрической дуги было открыто в 1802 году профессором физики Санкт-Петербургской медико-хирургической академии Василием Владимировичем Петровым. Описывая в 1803 году явление электрической дуги, В. В. Петров указал на возможность её практического применения как для электроосвещения, так и для плавления металлов. Но только спустя 80 лет с момента открытия электрической дуги, в 1882 году, талантливому русскому изобретателю Николаю Николаевичу Бенардосу удалось разработать промышленно пригодный способ электродуговой сварки металлов. Сварка способом Бенардоса (рис. 1) велась с присадочным прутком расплавляемым в пламени дуги, горящей между электродом (угольным, графитовым или вольфрамовым) и изделием. Данный способ используется и сейчас для сварки цветных металлов, а также при наплавке твёрдых сплавов. Несколько позже, в 1888 году, русский инженер-изобретатель Николай Гаврилович Славянов разработал способ сварки при помощи металлического плавящегося электрода (рис. 2). Первые конструкции электродов, содержащих покрытия, были созданы Н. Н. Бенардосом. Покрытые электроды современного вида изобретены шведским инженером Кельбергом в 1911 году. Сейчас, когда на рынке очень много импортного сварочного оборудования, этот способ сварки обозначается аббревиатурой MMA (Manual Metal Arc), что означает - ручная дуговая сварка штучными металлическими плавящимися электродами с защитным покрытием. Этот способ сварки в настоящее время, благодаря своей простоте и технологичности, наиболее широко распространён в сварочном производстве. Сварка, обычно, производится либо постоянным, либо переменным током. Если сварка производится постоянным током, то возможны два варианта подключения электрода и свариваемого изделия к источнику сварочного тока: 1.Сварка на прямой полярности. Плюс источника сварочного тока подключен к изделию. 2.Сварка на обратной полярности. Плюс источника сварочного тока подключен к сварочному электроду. В паспортных данных на сварочные электроды постоянного тока указывается в какой полярности необходимо производить сварку. Обычно сварка производится на обратной полярности. Как уже говорилось раньше, сварочные электроды должны иметь защитное покрытие, назначение которого предохранить частицы расплавленного металла от окисления и сделать дугу более устойчивой, особенно при сварке переменным током и при работе на ветру. В случае отсутствия готовых электродов их можно изготовить самостоятельно. Рекомендации по самостоятельному изготовлению электродов приведены, например, в [1]. Для этого необходимо иметь мягкую малоуглеродистую проволоку диаметром от 2 до 6 мм. Предварительно её необходимо выправить и нарезать на куски длиной 300 – 400 мм. После этого в банке приготавливается защитное покрытие или попросту обмазка, приведённого в табл. 1 состава. Количество обмазки хватает на 100 – 200 электродов. Нарезанные куски проволоки погружают в обмазку так, чтобы один конец оставался не покрытым обмазкой по длине около 20 мм для зажима в электрододержатель. Затем электроды, вынутые из банки и покрытые обмазкой, должны быть просушены при температуре 20 -30°С, после чего их можно применять для сварки, как на переменном, так и на постоянном токе. Самодельные электроды можно рассматривать лишь как временную альтернативу электродам, выпущенным промышленным способом. И, разумеется, эти электроды нельзя использовать для ответственной сварки. Для защиты расплавленного металла от кислорода воздуха, наряду с защитными покрытиями, используются различные флюсы и газы. Идея осуществления сварки с применением специальных порошков – флюсов принадлежит Н. Г. Славянову. В 1936 году американская фирма “Линде” получила патент на способ сварки стали под слоем порошкообразных расплавляющихся при сварке веществ. В СССР, сварка под расплавляющимися флюсами была разработана и внедрена в промышленность в 1938 – 1940 годах Институтом электросварки АН УССР (ныне имени Евгения Оскаровича Патона). Именно этот способ сварки позволил наладить массовый выпуск бронетехники во время Великой Отечественной войны 1941 – 1945 годов. Сварка в струе защитных газов изобретена Н. Н. Бенардосом. Защита от воздуха, по его предложению, осуществлялась светильным газом. В период второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом (рис. 3). Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) - сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например, так называемая, аргонно-дуговая сварка. MIG (Mechanical Inert Gas) - механизированная (полуавтоматическая) сварка в струе инертного защитного газа. В 1952 году К. В. Любавским и Н. М. Новожиловым была изобретена специальная легированная проволока, применение которой позволило осуществлять сварку плавящимся электродом в среде углекислого газа. Этому способу сварки присвоена аббревиатура MAG. MAG (Mechanical Active Gas) - механизированная (полуавтоматическая) сварка в струе активного газа. Именно этот способ сварки нашёл, в настоящее время, широкое применения в автосервисе. Теперь, получив некоторое представление о способах электродуговой сварки и о применяемых материалах, продолжим наше знакомство со свойствами электрической дуги. Электрической дугой обычно называют мощный длительный электрический разряд в среде ионизированных газов между электродами, находящимися под напряжением. Процесс возбуждения дуги начинается с соприкосновения электродов между собой. В момент размыкания электродов между ними проскакивает искра, которая ионизирует газ в межэлектродном пространстве и создаёт канал проводимости. Под действием электрического поля электроны в ионизированной газовой среде перемещаются от катода к аноду, развивая при этом значительную скорость. Электроны на больших скоростях сталкиваются с нейтральными атомами газа. Выбивая электроны из нейтральных атомов, они производят непрерывную ионизацию газового пространства. При этом выделяется большое количество тепла. Газ в дуговом промежутке нагревается до температуры 5000 – 7000 °С и находится в состоянии плазмы. В свою очередь, образовавшиеся, положительные ионы движутся к катоду и отдавая ему свою энергию, вызывают сильный нагрев электрода, образуя при этом катодное пятно. Электроны, прошедшие дуговой промежуток, ударяются о положительный электрод (анод), отдавая ему свою энергию, образуя при этом анодное пятно. Схема электрической дуги изображена на рис. 4. Зажигание дуги может происходить и без первичного короткого замыкания, если между электродами, при помощи высоковольтного генератора – осциллятора, кратковременно приложить высокое напряжение, достаточное для электрического пробоя межэлектродного слоя газа. Электроны, обладая меньшей массой, двигаются в дуге значительно быстрее. Поэтому в дуге преобладает электронный ток, направленный от катода к аноду. В следствии преобладания электронного тока количество тепла, выделяемого электронами на аноде, больше чем на катоде. Исходя из вышесказанного, тепло в дуге распределяется неравномерно. Обычно на аноде выделяется 43% тепла, на катоде - 36% и в столбе дуги – 21%. На рис. 5 приведена статическая вольтамперная характеристика электрической дуги [2]. Из рис. 5 видно, что вольтамперная характеристика дуги имеет три участка, соответствующие различным плотностям тока в сварочном электроде. Нисходящий участок, соответствующий маленькой плотности тока, горизонтальный участок, соответствующий средней плотности тока, и восходящий участок, соответствующий большой плотности тока. При ручной и полуавтоматической сварке, на постоянном токе, процесс протекает на среднем участке статической вольтамперной характеристики дуги. На этом участке напряжение дуги зависит от её газового состава и от величины сварочного тока. Напряжение дуги, с точностью достаточной для практического применения, можно найти по эмпирической формуле: Uд=Kг +0.04*IсвГде: Iсв – Сварочный ток, А. Uд – Напряжение дуги, В. Kг – Коэффициент, зависящий от газовой среды, в которой горит дуга. Для воздуха Кг = 20, для углекислого газа Кг = 14 и для смеси аргона с углекислым газом Кг = 11. Если дуга включена в цепь переменного тока промышленной частоты, то процесс горения дуги протекает на нисходящем и горизонтальном участке её вольтамперной характеристики. В дуге переменного тока напряжение и ток непрерывно меняют свои значения и направления. При переходе тока через нолевое значение дуга гаснет и температура дугового промежутка снижается, что вызывает деионизацию дугового промежутка. В таких условиях для стабилизации процесса горения дуги надо принимать определённые меры. Одной из основных мер является применение специальных электродов переменного тока, в состав защитного покрытия которых входят элементы имеющие низкие потенциалы ионизации. Устойчивость дуги улучшается так же при повышении напряжения холостого хода (напряжение на выходе источника при отключенной нагрузке) сварочного источника. Однако увеличения напряжения холостого хода сварочного источника приводит к увеличению массы и габаритов последнего. Кроме этого величина напряжения холостого хода ограничивается правилами техники безопасности, которые ограничивают максимальное действующее напряжение сварочного источника на уровне 80 В (ГОСТ95-77Е). С другой стороны напряжение холостого хода должно быть , не менее чем в 1,8 – 2,5 раз, больше напряжения дуги. Общепринятой мерой повышения стабильности дуги переменного тока является включение в сварочную цепь, последовательно с дугой, индуктивного сопротивления, которое так же может использоваться для регулировки сварочного тока. В этом случае достаточно, чтобы напряжение холостого хода сварочного источника равнялось 60 – 65 В. В условиях пониженной ионизации дугового промежутка повторное зажигание дуги происходит при напряжении зажигания большем, чем напряжение дуги. Стабилизирующее действие индуктивности объясняется наличием фазового сдвига между напряжением и током в сварочной цепи переменного тока. Благодаря этому сдвигу напряжение, в момент обрыва дуги, близко к своему амплитудному значению, что благоприятно сказывается на повторном зажигании дуги. В процессе сварки длина дуги постоянно меняется. Одной из причин влияющих на длину дуги является процесс плавления и переноса металла электрода. Электродный металл, расплавленный электрической дугой, переходит в виде капель в ванну жидкого металла, которая образуется на поверхности свариваемого изделия у основания дуги (основание дуги называют также кратером). Процесс переноса металла схематично изображён на рис. 6. В начальный момент времени на конце электрода образуется слой расплавленного металла (рис. 6а). Затем, по мере накопления, расплавленный металл принимает вид капли (рис. 6б), которая, через некоторое время перемыкает дуговой промежуток (рис. 6в). В этот момент происходит короткое замыкание сварочной цепи и резкое возрастание величины сварочного тока. Резкое нарастание тока приводит к возникновению электромагнитных сил разрывающих каплю у её основания. Теперь дуга возникает между концом электрода и каплей. Под давлением паров и газов зоны дуги, капля с ускорением вводится в сварочную ванну металла [3]. При этом часть металла в виде брызг выбрасывается из зоны сварка. Нередко, после сварки с использованием самодельного сварочного источника, всё пространство вдоль сварочного шва оказывается залепленным каплями металла, удалить которые можно только при помощи зубила и молотка. Причина кроется в неудачной внешней вольтамперной характеристики сварочного источника. Свойства сварочного источника определяются его внешними характеристиками: статической и динамической вольтамперными характеристиками. Статическая характеристика источника питания – это зависимость выходного напряжения Uвых от тока нагрузки Iн в установившемся режиме. Обычно статические характеристики источников питания бывают трёх видов: падающая, жёсткая и возрастающая. В установившемся режиме процесс горения дуги регламентируется статическими характеристиками сварочного источника и сварочной дуги (рис. 7). Как уже говорилось ранее, при ручной дуговой сварке процесс протекает на токах соответствующих горизонтальному участку статической характеристики сварочной дуги (80 – 300 А). Для обеспечения высокого качества сварных изделий, при этом способе сварки, необходимо соблюдать следующие условия: изменения сварочного тока должны быть минимальными, а сила тока короткого замыкания не должна превышать удвоенное значение сварочного тока [4]. Этим условиям отвечает крутопадающая характеристика сварочного источника. При полуавтоматической сварке в среде защитного газа на больших плотностях тока, соответствующих началу восходящего участка статической вольтамперной характеристики дуги, для обеспечения саморегулирования сварочного процесса, статическая характеристика сварочного источника должна быть жёсткой и даже возрастающей (при сварке тонкой проволокой, когда плотность тока максимальна). Список используемой литературы: 1. Справочная книга электромонтёра. Энергоиздат, 1934 г.. 2. Цукерман М. Б. Источники питания сварочной дуги и электрошлакового процесса. М. “Высшая школа”, 1974 г. 3. Геворкян В. Г. Основы сварочного дела. М. “Высшая школа”, 1971 г. 4. Розаренов Ю. Н. Оборудование для электрической сварки плавлением. М. “Машиностроение”, 1987г. Парк бытовых сварочных источников состоит в основном из источников переменного тока. Это объясняется простотой и дешевизной последних, хотя ручная сварка на переменном токе и уступает по качеству аналогичной на постоянном токе. Основным узлом современного сварочного источника переменного тока является специальный, как правило, однофазный сварочный трансформатор. Сварочный трансформатор выполняет роль гальванической развязки между сварочной цепью и напряжением сети, понижает напряжение сети до величины необходимой для сварки и обычно содержит две, электрически не связанные между собой, обмотки. Для уменьшения потерь на вихревые токи, магнитопровод трансформатора набирается из листовой трансформаторной стали толщиной 0.35 – 0.5 мм. По характеру устройства магнитной цепи различают трансформаторы броневого и стержневого типов (рис. 1). Трансформаторы стержневого типа, по сравнению с трансформаторами броневого типа, имеют более высокий КПД и допускают большие плотности токов в обмотках. Поэтому сварочные трансформаторы обычно, за редким исключением, бывают стержневого типа. По характеру устройства обмоток различают трансформаторы с цилиндрическими и дисковыми обмотками (рис. 2). Для рассмотрения свойств трансформаторов, того или иного типа, удобно использовать схему замещения трансформатора [5](рис. 3). Где: U1, U2 – напряжение на первичной и вторичной обмотках трансформатора. r1, r2 – омическое сопротивление первичной и вторичной обмоток трансформатора. L1s, L2s – индуктивность рассеяния первичной и вторичной обмоток трансформатора. Lµ - индуктивность намагничивания трансформатора. rc – сопротивление, характеризующее потери в сердечнике трансформатора. n – коэффициент трансформации трансформатора. Индуктивность рассеяния Ls обмотки вызывается наличием магнитного потока рассеяния Фs не сцепляемого с другой обмоткой. В трансформаторах с цилиндрическими обмотками одна обмотка намотана поверх другой. Так как обмотки находятся на минимальном расстоянии друг от друга, то практически весь магнитный поток первичной обмоткой сцепляется с витками вторичной обмотки. Только некоторая часть магнитного потока первичной обмотки , называемым потоком рассеяния, протекает в зазоре между обмотками и поэтому не связана со вторичной обмоткой. Так как ток ограничивается только омическим сопротивлением r1 и r2 обмоток, то трансформатор имеет жёсткую характеристику, и ток короткого замыкания на вторичной обмотке более чем в 10 раз превосходит рабочий ток трансформатора. Как было сказано ранее, трансформатор с такой характеристикой не годится для ручной сварки. Для получения падающей внешней характеристики сварочного источника, в этом случае, используют или балластный реостат или дроссель переменного тока. Наличие этих элементов сильно увеличивает массу и габариты сварочного источника, а так же уменьшают его КПД. Выход может быть в использовании трансформатора с дисковыми обмотками, имеющего падающую внешнюю нагрузочную характеристику. В трансформаторах с дисковыми обмотками одна обмотка разнесена от другой. Так как обмотки удалены друг от друга, то значительная часть магнитного потока первичной обмотки не связана со вторичной обмоткой. Ещё говорят, что эти трансформаторы имеют развитое электромагнитное рассеяние. Индуктивности рассеивания L1s и L2s имеют значительную величину и их реактивное сопротивление в большей мере влияет на ток трансформатора, чем в случае трансформатора с цилиндрическими обмотками. Трансформатор имеет, необходимую нам, падающую внешнюю характеристику, где рабочий ток составляет ?80% от тока короткого замыкания. Именно трансформаторы с развитым электромагнитным рассеянием, в основном, используются при ручной сварке на переменном токе. Индуктивность рассеяния трансформатора зависит от взаимного расположения обмоток, от их конфигурации, от материала магнитопровода и даже от близко расположенных к трансформатору металлических предметов. Поэтому точный расчёт индуктивности рассеяния практически невозможен. Обычно, на практике, расчёт ведётся методом последовательных приближений с последующим уточнением обмоточных и конструктивных данных на практическом образце. Возможная методика расчёта трансформатора с развитым электромагнитным рассеиванием приведена в [6]. Регулировка сварочного тока, обычно, достигается изменением расстояния между обмотками, которые выполняются подвижными. В бытовых условиях трудно выполнить трансформатор с подвижными обмотками. Выход может быть в изготовлении трансформатора на несколько фиксированных значений сварочного тока. Более тонкая регулировка сварочного тока, в сторону уменьшения, может осуществляется укладыванием сварочного кабеля в кольца. Размеры и расположение обмоток сварочного трансформатора изображены на рис. 4. Обмотки мотаются на двух каркасах, выполненных из листового стеклотекстолита толщиной 2 мм. На каркасе первичная и вторичная обмотки изолированы друг от друга стеклотекстолитовой щёчкой толщиной 2мм. Перед намоткой каркас следует усилить, насадив на деревянную оправку. Отверстие, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1.5 - 2 мм, что позволит в последствии без проблем собрать трансформатор. Первичная обмотка W1 состоит из двух секций (I и I’), расположенных на различных каркасах и соединённых параллельно. Каждая из секций содержит по 230 витков провода ПЭВ-2 ?1.9 мм. Если в наличие имеется провод ?2.7 мм, то, в этом случае, первичная обмотка будет состоять из двух секций соединённых последовательно и содержащих по 115 витков. После намотки слоя провода, его следует уплотнить лёгкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то, после намотки каждого слоя, его необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется пресшпан толщиной 0,5 - 1 мм. Для вторичной обмотки W2 берётся голая алюминиевая шина сечением 30 мм2 (5 х 6 мм). Перед намоткой шину следует плотно обмотать, для изоляции, киперной лентой или тонкой хлопчатобумажной тканью, предварительно порезанной на полосы шириной 20 мм. После изоляции поперечные размеры шины должны увеличится не более чем на 1.5 мм. Так же как и первичная, вторичная обмотка поровну распределена на обоих каркасах. Секции IIa и IIa’ содержат по 34 витка, а секции IIb и IIb’ содержат по 8 витков алюминиевой шины. То, что меньшему сварочному току соответствует большее количество витков вторичной обмотки , не опечатка. Дело в том, что напряжение обмотки пропорционально количеству витков, а реактивное сопротивление пропорционально квадрату этой же величины и поэтому сопротивление обмотки растёт быстрее, чем её напряжение. Шина укладывается на более широкую сторону и, при правильной изоляции и укладке, в два слоя входит 21 виток. После намотки каждого слоя, его следует уплотнить лёгкими ударами деревянного молотка и обильно промазать пропиточным лаком. Для намотки можно использовать алюминиевую шину такого же сечения, но с другим соотношением сторон. В этом случае, возможно, следует несколько скорректировать высоту секции вторичной обмотки, чтобы в два слоя входило ровное количество витков. После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака. Сердечник трансформатора набран из пластин холоднокатанной трансформаторной стали шириной 40 мм и толщиной 0.35 мм (холоднокатанная сталь, в отличие от горячекатанной имеющей почти чёрный цвет, имеет белый цвет). Можно использовать листовую сталь от списанного трансформатора трансформаторной подстанции. Имеющееся железо сначала рубят на полосы, потом режут на фрагменты длиной 108 и 186 мм. Также подойдет железо от понижающего трехфазного трансформатора 380/36 В серии ТСЗИ.Заусенцы на краях рубленного железа необходимо удалить с помощью надфиля или мелкого напильника. Сердечник собирается в “перекрышку” с возможно меньшими зазорами в местах стыковки отдельных листов. Конструкция сердечника трансформатора изображена на рис. 5. Готовый, намотанный и собранный трансформатор, необходимо поместить в защитный кожух, который необходимо изготовить из неферромагнитного материала, например алюминия. В кожухе необходимо предусмотреть вентиляционные отверстия. Для подключения первичной обмотки трансформатора к сети ~220 В, необходимо использовать кабель с медной жилой сечением не менее 6 мм2 и силовую розетку на ток 63А, имеющую заземляющий нож, который необходимо соединить с сердечником трансформатора и с защитным кожухом. Соответственно, заземляющий контакт розетки должен быть надёжно заземлён. Концы вторичной обмотки необходимо подключить к латунным шпилькам диаметром 8 – 10 мм, установленным на диэлектрической термостойкой панели, которая крепится к защитному кожуху трансформатора. В качестве сварочных можно использовать мягкие медные провода сечением 16 – 25 кв. мм. Список используемой литературы: 1. Найвельт Г. С. Источники электропитания радиоэлектронной аппаратуры. Москва, “Радио и связь” 1986 г. стр. 106. 2. Закс М. И. И др. Трансформаторы для электродуговой сварки. Ленинград, “Энергоатомиздат” 1988г. стр. 31 – 38. В отличие от обычных трансформаторов, к сварочному трансформатору предъявляется ряд требований, определяемых спецификой его работы. Во-первых сварочный трансформатор должен иметь определённую нагрузочную характеристику, согласованную с вольтамперной характеристикой дуги (будем считать, что этот вопрос уже хорошо рассмотрен). Во-вторых сварочный трансформатор (в особенности бытовой) должен иметь минимальные габариты и массу. Специфика работы сварочного трансформатора (СТ) заключается в том, что он нагружен не все 100% времени своего включения. Степень нагруженности СТ определяется продолжительностью нагрузки. ПН=100?tр/tц, Где tр – длительность рабочего цикла, tц – общее время цикла, состоящего из рабочего цикла и паузы. Обычно считается, что ПН сварочного трансформатора не превышает 60%. Для бытового сварочного трансформатора принимают ещё более низкое значения ПН=20%. Данное обстоятельство позволяет уменьшить сечение окна в магнитопроводе, необходимого для размещения обмоток, за счёт увеличения плотность тока в обмотках СТ, относительно трансформатора работающего непрерывно, без значительного ухудшения его теплового режима. В этом случае, для медной обмотки, плотность тока не должна превышать 8 А/кв.мм, а для алюминиевой 5 А/кв.мм, при сварочном токе до 150А [1]. Работа при максимально возможной индукции в сердечнике СТ позволяет уменьшить сечение сердечника СТ. Для использования этой возможности необходимо знать значение максимальной индукции для выбранного материала сердечника. Здесь ситуация осложняется тем, что самодеятельный конструктор обычно имеет дело с трансформаторным железом неизвестной марки. Пытаясь использовать это железо, обычно выбирают заниженную величину индукции насыщения, что, в свою очередь, приводит к неоправданному увеличению размеров и массы сварочного трансформатора. Ниже приводится методика испытания железа, пользуясь которой можно определить индукцию насыщения трансформаторного железа, имеющегося в распоряжение. Сначала, из имеющегося трансформаторного железа, нужно собрать тестовый замкнутый магнитопровод сечением 5 – 10 кв. см(сечение магнитопровода определяется перемножением толщины пластины на её ширину и общее количество пластин). На полученный магнитопровод необходимо, мягким изолированным проводом сечением 1,5 – 2,5 кв. мм, намотать обмотку на напряжение 5 – 10 В(?50 витков). Затем надо замерить активное сопротивление Rобм обмотки и рассчитать среднюю длину магнитной силовой линии Lс сердечника. Пользуясь формулой на рис.1, можно рассчитать среднюю длину магнитной силовой линии стержневого сердечника. На рис.2 изображена схема, позволяющая определить значение индукции насыщения тестируемого сердечника. Мощность трансформатора Т не менее 63 ВА. Результаты измерений заносят во вторую и третью колонки таблицы 1. Значения в колонках 4 – 5 таблицы рассчитываются по приведённым формулам. Затем, используя данные колонок 5, 6 (H~- напряжённость переменного магнитного поля, B – индукция в сердечнике), строим график кривой намагничивания тестируемого сердечника (рис. 3). На рис. 3 приведены графические построения, необходимые для нахождения значений индукции насыщения Bs, максимальной индукции Bm и максимальной напряжённости переменного магнитного поля сердечника H~. Рассчитаем маломощный СТ, предназначенный для работы от сети переменного тока 220 В, 50 Гц. Задавшись напряжением холостого хода СТ Uxx=65 B и максимальным током сварки Iм, определяем габаритную мощность сварочного трансформатора Pг: Pг=Uxx?Iм=65?150=9750 ВА По общеизвестной формуле определяем SоSс: Где: J – плотность тока в обмотках (8 А/кв.мм для Cu, 5 А/кв.мм для Al и 6,5 А/кв.мм для CuAl), Ko – коэффициент заполнения окна (0,33 – 0,4), Kc – коэффициент заполнения стали (0.95). Пусть Bm=1,42 Тл, первичная обмотка мотается медным проводом, а вторичная алюминиевым. SoSc=9750/(1,11?1,42?6,5?0,33?0,95)=3035 см^4 Для стержневых трансформаторов рекомендуются следующие соотношения размеров [2]: X=1,6, Y=2 и Z=2,5 – 5 Где: X=c/a, Y=b/a, Z=h/a (рис. 1). Если Z=4, то SoSc=a^4?12,8 Отсюда можно найти размер “а” сердечника. Выбираем а=4 см. Зная размер “a”, найдём размеры “c, b, h”: c=a?X=4?1,6=6.4 см; b=a?Y=4?2=8 см; h=a?Z=4?4=16 см Определим ЭДС одного витка трансформатора: Eв=2,22?0.01?Bm?Sc?Kc=2,22?0.01?Bm?a?b?Kc = 2,22?0.01?1.42?32?0,95 = 0,958 В/вит Количество витков вторичной обмотки: W2 = Uxx/Eв = 65/0,958 = 68 витков Сечение алюминиевого провода вторичной обмотки: S2=Iм/JAL=150/5=30 мм^2(можно использовать алюминиевую шину сечением 5х6 мм^2). Количество витков первичной обмотки: W1 = U1/Eв = 220/0,958 = 230 витков Найдём максимальный ток первичной обмотки: I1м=Iм?W2/W1=150?68/230=44,35 А Сечение медного провода первичной обмотки: S1=I1м/JCU=44,35/8=5,54 мм^2.Так как трансформатор стержневой, то первичная (и вторичная) обмотка находится на двух катушках. Если катушки включаются параллельно, то они должны содержать по 230 витков провода ПЭВ-2 ?1,9 мм (2,827 мм^2), если последовательно, то должны содержать по 115 витков провода ПЭВ-2 ?2,7 мм (5,7 мм^2).Для получения внешней крутопадающей нагрузочной характеристики, совместно с СТ, можно использовать балластный реостат сопротивлением 0,2 – 0,4 Ом, выполненный из нихромовой проволоки ?3 - 4 мм. Для расчёта трансформатора с дисковыми обмотками (с развитым электромагнитным рассеянием) можно воспользоваться рекомендациями изложенными в [3]. Литература: 1. В. Баранов. Маломощный электросварочный аппарат. РАДИО №7 за 1996 год, стр. 52-54. 2. А. Н. Горский и др.. Расчёт электромагнитных элементов источников вторичного электропитания. М., РАДИО И СВЯЗЬ, 1988 год, стр. 5. 3. М. И. Закс и др.. Трансформаторы для электродуговой сварки. Л., ЭНЕРГОАТОМИЗДАТ 1988 год, стр. 20-40. Скачать статью v277.ru По всем характеристикам тороидальные трансформаторы превосходят П и Ш образные трансформаторы примерно в 1.5.. 2 раза. Также по весу торы в намного легче. В связи с этим лучше делать тороидальный трансформатор для сварочных аппаратов. О изготовлении тороидального трансформатора в домашних условиях пойдет речь в нашей статье. В наличии имелось железо от какого то трансформатора размерами 7 см х 65 см. Берем пластины и обкатываем их круглым предметом, например бутылкой. Берем одну пластину сворачиваем ее в кольцо и закрепляем саморезами. Это будет оправка для набора пластин. Начинаем укладывать пластины начиная от края во внутрь. Так как внутренний диаметр самом начале большой, то сначала укладываем ровные пластины, не обкатанные бутылкой. Набрав небольшое количество пластин, обязательно поджимаем их. Примерно вот что должно получится. Так как внутренний диаметр кольца уменьшается, то далее применяем пластины, которые обкатывали бутылкой. Первое кольцо магнитопровода тороидального трансформатора готово. Выглядит оно вот так. Далее подготавливаем вторую оправку для второго кольца магнитопровода нашего трансформатора. Продолжаем укладывать пластины от края во внутрь. Процесс повторяется, делать нужно то же самое, что и для первого кольца. Стремитесь укладывать пластины без зазорно, то есть стык в стык. Конечно в начале будет получаться хорошо, но в конце все равно не получится. Не забываем обжимать пластины. Делаем это постоянно. От этого зависит качество сборки тора. Лишние зазоры нам ни к чему. Вот собственно оба кольца. Фотка получилась не резкой. Далее обстукиваем торцы получившихся колец молотком. Берем эпоксидный клей, разводим его растворителем. Пропитываем клеем оба кольца магнитопровода. Клей не жалеем. Затем склеиваем оба кольца. Вот такой вот сердечник тороидального трансформатора у нас получился. Высота сердечника получилась 14 см и набор пластин 4 см. Площадь сердечника 56 см.кв. Учитывая небольшие зазоры, которые образовались при сборке, принимаем площадь сердечника 50 см.кв. Теперь необходимо за изолировать сердечник. Для этого вырезаем из картона куги и накладываем на сердечник. Далее берем тряпочную черную изоляционную ленту и обматываем сердечник. Вот что получилось. Обматываем еще раз сердечник молярным скотчем. Все готово для намотки обмоток трансформатора. Провод для первичной обмотки наматываем на самодельный челнок, сделанный из куска ДСП. Обматываем конец провода филенкой. Начинаем мотать. Просовываем челнок через отверстие в торе и аккуратно прижимаем каждый виток, равномерно распределяя по поверхности сердечника. Намотав первый ряд обмотки, обматываем обмотку изоляционной лентой. Далее мотаем второй ряд первичной обмотки, делая отводы для регулирования тока по первичной обмотке. После того как первичная обмотка намотана, проверяем ток холостого тока трансформатора. Он должен быть в пределах от 0,2 А до 1,2 А. На изображениях показаны замеры тока в в нормальном и форсированном режиме работы трансформатора. Цифровым мультиметром производился замер напряжения вторичной обмотки (для дальнейшего точного расчета количества витков вторичной обмотки), в качестве которой был намотан кусок провода из 4 витков. Обматываем второй конец первичной обмотки филенкой и изолируем первичную обмотку. Далее мотаем вторичную обмотку точно так же как первичную, только без применения челнока. После намотки изолируем ее. Далее вырезаем из текстолита или подобного материала два круга, сверлим отверстия под крепление обмоток. В результате мы получаем вот такой вот сварочный трансформатор. Данный тороидальный трансформатор был установлен в сварочный полуавтомат. При интенсивном использовании сварочного полуавтомата, температура трансформатора не повышалась выше 60 градусов. Трансформатор работает тихо без потрескиваний и гула. Вес данного экземпляра в собранном виде равен 16 кг. *********************************************************** Ответы на комментарии: Изолирование проводов. Пропитка сердечника эпоксидным клеем. Расчет площади сердечника Площадь сердечника равна S=А*Б Шпильки для тора Автор: Самодельные сварочные аппараты svapka.ru Данная модель трансформатора является переносной установкой, которая производится в одно корпусном исполнении. Сварочный трансформатор ТДМ-305 имеет естественную вентиляцию. Это пятая модель из серии 300 амперных трансформаторов. Внешний вид трансформатора ТДМ-305 У2 Данная техника помогает преобразовывать электрическую энергию, которая поступает из стандартной сети в напряжение и ток таких параметров, которые будут достаточными для сварочного процесса. В сети напряжение, как правило, значительно выше требуемого и трансформатор помогает не только понизить его, но и отрегулировать до требуемого значения, чтобы добиться шва максимального качества. Параметры тут регулируются достаточно плавно для правильного подбора необходимого режима. Сварочный трансформатор ТДМ-305 У2 работает в средних диапазонах, чего достаточно как для домашнего использования, так и для промышленного. Трансформатор предназначен для ручной дуговой сварки, для которой нужны обыкновенные сварочные электроды, которые имеют обмазку с флюсом, защищающим сварочную ванную от негативного воздействия внешних факторов. Он нормально взаимодействует с толстыми и тонкими заготовками. Производство техники идет согласно ГОСТ 305-82. Трансформатор ТДМ-305 для ручной дуговой сварки Схема подключения трансформатора ТДМ-305 Если требуется подключить сварочный трансформатор ТДМ-305, то нужно использовать кабель с сечением, который может выдержать 300 Ампер максимального тока аппарата, а также имел небольшой запас. Если сечение будет меньшим, то провода могут вскоре расплавиться и случиться короткое замыкание, после чего нужно будет меняться проводка. В случае слишком большого сечения будет повышенные потери электричества, что приведет к некорректному воспроизведению заданных параметров и невыгодному экономическому использованию. При подключении нужно выбирать правильное место, в котором бы можно было осуществить качественную естественную вентиляцию, так как это единственный вариант, который предусмотрен для данной модели. Подойдут места, где хорошо все продувается от окна, а также установлены дополнительные системы охлаждения. «Важно! Нужно беречь технику от влаги, так как слишком большое ее скопление может привести к короткому замыканию.» Поэтому, при установке и подключении не следует выбирать комнаты с повышенной влажностью. Сварочный трансформатор ТДМ 305 достаточно надежен в эксплуатации. Чтобы его время службы было как можно более длительным, следует соблюдать технологические режимы его работы. Напряжение в сети не должно превышать того, с которым он предназначен работать. Нужно избегать перегрева, так как это одна из основных опасностей, которая приводит к различным поломкам. Если во время работы возникают неполадки, то все следует немедленно прекратить и отключить аппарат от сети. Нужно придерживаться пределов времени беспрерывной работы и не превышать этот показатель, так как трансформатор может сгореть. Следует точно соблюдать режимы сварки, так как превышение параметров приводит к скорому износу оборудования. Параметры ТДМ-305 315 Рабочее напряжение номинальное, В 32,6 60 22,4 360 34,4 60 86 0,56 У2 H 0,555 0,585 0,818 130 Сварочный трансформатор ТДМ-305 при нормальном использовании с учетом соблюдения всех климатических зон и мер безопасности, является вполне безопасным устройством. Перед каждым запуском нужно убедиться в надежности подключения сварочных кабелей к клеммам, что нет ни каких разболтанных соединений, которые могут стать причиной короткого замыкания. Во время работы следует соблюдать элементарные правила электробезопасности. Все вмешательства во внутренние детали техники должны проводиться только при полном отключении аппарата от сети. Если он до этого был в работе, то иногда требуется подождать до остывания, так как многие детали могут быть раскаленными, что приведет к ожогам. svarkaipayka.ruСамодельные сварочные аппараты, полуавтоматы, схемы. Трансформатор сварочный схема

Устройство сварочного трансформатора

Как устроен сварочный трансформатор

Виды сварочных трансформаторов

Расчет трансформатора для сварочного полуавтомата, сварочного аппарата.

1. Рассчитаем количество витков для первичной и вторичной обмотки в варианте без регулирования по первичной обмотке ступенями.

2. Рассчитаем количество витков для первичной и вторичной обмотки в варианте с регулированием ступенями по первичной обмотке.

Сварочный трансформатор, обмоточные данные и конструкция сварочного трансформатора

Ниже приведены обмоточные данные и описана конструкция именно такого сварочного трансформатора

Часть 1. Электросварка в быту

Часть 2. Сварочный трансформатор

Ниже приведены обмоточные данные и описана конструкция именно такого сварочного трансформатора,

позволяющего получать два фиксированных значения сварочного тока – 150 А и 120 А.

Часть 3. Дополнение к статье о сварочном трансформаторе.

Делаем тороидальный сварочный трансформатор | Самодельные сварочные аппараты, полуавтоматы, схемы.

Трансформатор сварочный ТДМ-305:характеристики,схема подключения

Преимущества

Недостатки

Схема сварочного трансформатора ТДМ-305

Особенности эксплуатации и подключения

Технические характеристики трансформатора сварочного ТДМ 305

Сварочный ток номинальный, А Сварочный ток минимальный, А Рабочее напряжение минимальное, В Сварочный ток максимальный, А, Рабочее напряжение, максимальное, В Режим работы номинальный, ПН, % КПД, % Коэффициент мощности Категория размещения и категория размещения Класс изоляции Длинна, м Ширина, м Высота, м Вес, кг Меры и техника безопасности

Производители

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: