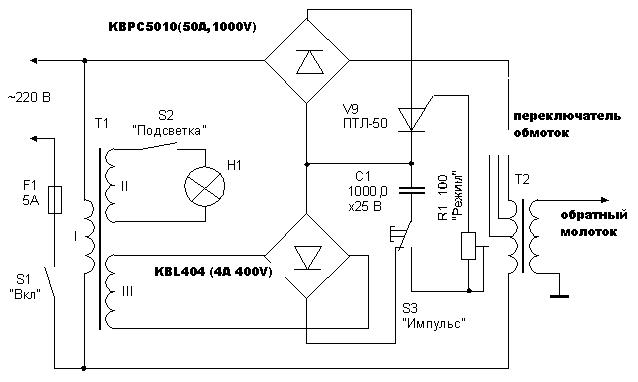

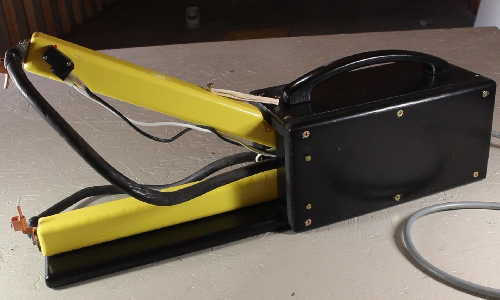

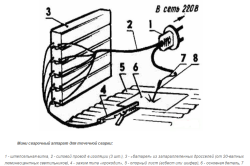

Рано или поздно у многих людей возникает желание приобрести собственный сварочный аппарат. Но, к сожалению, подобное оборудование отличается высокой стоимостью, поэтому многие ставят приоритет на изготовление самодельного устройства. С помощью имеющихся в свободном доступе схем, чертежей и прочего пошагового руководства предстоящее мероприятие может стать очень простым и понятным. В настоящее время точечная контактная сварка пользуется очень большим спросом и используется в самых различных сферах деятельности человека. Инструмент незаменим при ремонте или производстве металлических деталей. Также он может применяться для изготовления металлических лестниц, ворот, отдельных конструктивных элементов и других деталей. Принцип работы контактной сварки заключается в следующем: имеющийся в ключевом узле электрический ток способен нагревать отдельные детали стальной заготовки, которые соединены друг с другой. Таким образом происходит формирование особого сварного соединения — шва. Качество результата определяется типом материала, из которого выполнено изделие, а также плотностью. К тому же при проведении сварочных мероприятий следует обратить внимание на такие особенности: От правильного соблюдения подобных правил зависит конечный результат сварочных мероприятий. Изготовить устройство своими руками достаточно сложно. Чтобы выполнение поставленной задачи было успешным, необходимо в точности выучить ряд определенных инструкций и технологический рекомендаций. Более простое решение заключается в сборке сварочной установки с переменной силой тока. Такой прибор способен управлять процессом сваривания посредством изменения продолжительности сварочного импульса, который попадает на заготовку. К тому же, чтобы успешно завершить поставленную задачу необходимо обустроить часовое реле, которым можно управлять автоматическим или ручным путём. Ключевой узел сварочного устройства точечного типа — это сварочный трансформатор, который часто встречается в микроволновых печах, телевизорах и другом оборудовании. Перематывание обмотки проводят только после определения соотношения нужной силы тока и напряжения, в процессе подачи которого происходит сваривание. Чтобы подобрать подходящий вариант управления устройством, необходимо правильно собрать основные механизмы. Не секрет, что конструктивные детали подбирают с учётом мощности и параметров трансформатора. При изготовлении контактно-сварочных систем учитывается соотношение типа применения и свойств материала, который поддаётся обработке. В большинстве случаев к основному прибору фиксируют сварочные клещи. Выполняя любую сборочную работу, будьте предельно внимательными и тщательными. Качество сборки должно быть максимальным, иначе дальнейшая эксплуатация может стать проблематичной. Провода выбирают с соответствующим диаметром и сечением. Если надёжность цепи недостаточно хорошая, интенсивность требуемого электрического тока не будет стабильной. К тому же повышается риск появления искр, что заставит рабочих остановить сваривание. Чтобы самостоятельно изготовить точечную контактную сварку, внимательно изучите соответствующие схемы. Самая популярная из них эффективна в тех ситуациях, где приходится обрабатывать металлические листы с толщиной от одного миллиметра или проводку и прут с диаметром до 4 миллиметром. В данном случае необходимо учесть такие особенности: Вся конструкция характеризуется принципиальной схемой, которая состоит из силовых частей, автоматизированного выключателя и контрольной цепи. Если при выполнении поставленной задачи возникают опасные ситуации, для их предотвращения достаточно нажать на выключатель. На первом узле установлен трансформатор для сварки т2 и прибор бесконтактного тиристорного включателя однофазного типа, который подключает первичную обмотку к источнику электрического питания. Что касается второй схемы, то она требует выполнение характерной обмотки на сварочном трансформаторе с помощью определенных витков. На первичной обмотке размещены выводные участки, которые предназначаются для регулировки выходного сварочного тока с учётом соотношения вторичной обмотки. Таким образом постоянное соединение сетевой цепи остаётся на первом выводе, а работа электропитания регулируется посредством остальных. Важная деталь системы с маркировкой М ТТ4 К отличается серийным производством. В таком модуле предусмотрен тиристорный ключ, который выполняет коммутацию нагрузки через 1 и 3 контакты. Устройство может работать под нагрузками с напряжением до 800 ватт и током до 80 ампер. Состав схемы включает в себя: В качестве источника электрического питания для сварочного оборудования используются любые трансформаторные системы с мощностью до 20 ватт. При этом его используют при работе на номинальной сети в 220 В. Что касается напряжения, которое выдается на втором варианте обмотки, то его показатели достигают 22 В. Чтобы выпрямить интенсивность подачи тока, можно установить диодный мост. Также не исключается вариант использования любых других узлов с подобными параметрами. В настоящее время существует несколько функций цепи управления. Если необходимо включать к1 на заданном промежутке времени, нужно правильно задать этот промежуток, определяя конкретное время подачи электронных импульсов на свариваемых элементах. В устройстве электрической цепи предусмотрены конденсаторры: от с1 до с6 с характерными электролитическими свойствами. Их напряжение равно 52 В. К тому же необходимо воспользоваться конденсатором ёмкостью в 46 мкФ. Основной силовой узел механизма — трансформатор. Он выполняет роль преобразователя одного вида электроэнергии в другой. В данном случае принято использовать магнитный провод на 2,5 А. Старую обмотку лучше не использовать, а на торце магнитного провода установить кольца из электрического картона. Их подгибают по внутренней и верхней кромке. На следующем этапе следует выполнить обмотку магнитопровода латотканью в три или более слоев. Для успешного выполнения обмотки следует воспользоваться такими проводами: При выполнении первой обмотки важно обустроить выводы промежуточного типа. Затем обмотку пропитывают специальным лаком, а на первичную катушку наматывают хлопчатобумажную ленту, которую тоже пропитывают лаковым составом. Затем начинается процесс вторичной обмотки, а также дальнейшее пропитывание лаком. При желании изготовить самодельную точечную сварку вы должны ответственно отнестись к конструированию клещей. Сегодня применяется две разновидности таких элементов: Первое решение характеризуется простотой в эксплуатации, а также качественной и надёжной изоляцией, которая обусловлена прочно соединенными узловыми участками. Правда, подобные клещи характеризуются одним недостатком — чтобы обеспечить прижимное усилие, нужно приложить физическое усилие. Вариант выносных клещей отличается особым удобством работы и компактными размерами. Чтобы контролировать усилия клещей, достаточно поменять длины их вынесения за аппарат. В мете подсоединения таких деталей устанавливают болты, втулки и шайбы, для более надёжной гидроизоляции. При изготовлении деталей принято использовать медные прутья или бериллиевую бронзу. Также можно воспользоваться жалом от паяльного аппарата с высокими показателями мощности. Что касается диаметра электрода, то он должен соответствовать диаметру провода, к которому подключен. Чтобы сварочные ядра обладали хорошим качеством, концы электродов сужают и делают небольшими. Не секрет, что покупные модели стоят очень дорого, поэтому есть смысл отдать предпочтение самодельным решениям. Для изготовления продуктивной установки можно применить микроволновую печь с большими размерами. Именно габариты определяют мощность будущего устройства. Если вы не располагаете микроволновкой, попробуйте поискать её на барахолке или купить у соседей. Подобное приобретение не станет большим вложением. В дальнейшем остаётся разобрать микроволновку и извлечь из неё высоковольтный трансформатор. Будьте внимательны, т. к. даже в разобранном состоянии без прямого подключения к электрической сети отдельные узлы оборудования могут «биться» током. Основные части трансформатора представлены сердечником и двумя видами обмотки — первичным и вторичным. Чтобы соединить сердечник, можно использовать два сварочных шва с небольшой толщиной. Заранее избавьтесь от них, что можно сделать посредством молотка и ножовки. Также вы можете применить болгарку, что позволит добраться до трансформаторных обмоток, не повредив их. Чтобы извлечь вторичную обмотку, достаточно аккуратными движениями разрезать вторичную. В конечном итоге вам будет открыт доступ к сердечнику от трансформатора, который состоит из двух частей. На следующем этапе следует провести вторичную обмотку трансформаторной детали. Здесь понадобится воспользоваться медным кабелем с таким же сечением, как трансформаторная прорезь. Необходимо намотать около двух витков. Используя стандартную двухкомпонентную эпоксидную смолу, осуществите соединение двух половин сердечника между собой. Чтобы процесс был выполнен по-особому успешно, попробуйте зафиксировать их в тисках. Не забудьте проверить уровень напряжения на выходе из трансформаторного механизма. Оно не должно превышать отметку в 2 вольта. При этом минимальное значение силы тока варьируется в пределе 850 А. Затем необходимо приступить к изготовлению корпуса сварочного материала. На данном этапе можно воспользоваться деревом или высокопрочным пластиком. На задней панели размещается несколько отверстий. Одно из них отвечает за электрическое снабжение, а второе — за включение и выключение системы. Если корпусная часть высохнет, можно переходить к сборке устройства, соединив рабочие узлы между собой. Затем необходимо отрезать две части медного провода с размером около 25 миллиметров. Они выполняют роль электродов, которые фиксируются в держателе с помощью обычной отвертки. Затем необходимо зафиксировать выключатель с помощью утолщенного кабеля, который предотвратит выпадение. Трансформатор фиксируется с помощью обычных саморезов. Также важно позаботиться о заземлении, которое фиксируется на одной из клемм. Если внимательно соблюсти все рекомендации и пошаговое руководство, процесс сборки сварочного аппарата будет успешным. В таком случае вы сможете снизить все расходы, лишив себя необходимости покупать дорогостоящее профессиональное оборудование. tokar.guru В настоящее время точечная сварка получила широкое распространение, как в промышленной сфере, так и быту, так как позволяет решать даже самые сложные задачи по своему прямому назначению. На самом деле существует большое количество разновидностей сварочных процессов, каждый из которых характеризуется только своими энергоносителями, а также рабочими элементами и принципами проведения работ, у каждого своя технология. Именно такая сварка наиболее часто используется в бытовых целях домашними мастерами. Суть самого процесса состоит в том, что аппарат точечной сварки вырабатывает токовый импульс, который необходимо определенное время выдержать непосредственно на поверхности скрепляемых заготовок, в результате чего и происходит их точечная фиксация. Как правило, время скрепления сварочной точки определяется визуальным способом, путем наблюдения за ней. В этом случае прочностные характеристики самого соединения определяются, исходя из нескольких факторов одновременно, а именно, структуры материала, размеров точки, а также формы используемых электродов. Также на качество соединения оказывает влияние сварочный ток, производимое усилие при сжатии, а также реальное состояние лицевой поверхности заготовки. Данный тип сварки предназначен для скрепления меди, стали и многих других металлов, в том числе и нержавейки. Точечную сварку активно используют, как в промышленных целях, так и в бытовых. На производстве, как правило, ее используют при необходимости сварить между собой всевозможные листовые заготовки из стали самых разных марок, в том числе нержавейки, меди, а также многих других категорий цветных металлов. При помощи нее сваривают профильные заготовки различной толщины и формы, а также пересекающиеся стержни. В домашних целях точечной сваркой в большинстве случаев пользуются при необходимости произвести ремонт самой разной бытовой техники, если требуется сварить кабель, а также для починки всевозможной кухонной утвари в виде кастрюль и тазов. Следует отметить, что технология сварки точечного типа состоит из нескольких отдельных этапов. Принцип проведения работы всегда один и тот же. Для начала заготовки из стали, нержавейки, меди, либо других металлов соединяются между собой в определенном положении, после чего помещаются в станок между электродами и тщательно прижимаются. Далее запускается трансформатор, обеспечивающий необходимый нагрев металла до пластического состояния, в результате чего происходит требуемая деформация. О том, как сделать точечную сварку сварочным аппаратом полуавтоматом, рассказано на видео ниже. Видео: В промышленной сфере на крупных предприятиях в большинстве случаев используют оборудование автоматического типа, в домашних условиях пользуются сварочным полуавтоматом. В некоторых случаях при использовании точечной сварки можно добиться скорости работы порядка шестисот точек в минуту. Есть еще одна технология точечной сварки — лазерная, которая позволяет выполнять необходимые работы с большой точностью при максимальной прочности соединения. Принцип точечной сварки состоит в сильном нагреве рабочих поверхностей металлов, в результате чего и происходит их плавление и далее образование однородной структуры. Основную роль в сварочном процессе играет импульсная характеристика тока, которая и является основным параметром, обеспечивающим необходимый нагрев. Также имеет значение при точечной сварке время, а также сила удержания заготовок, в результате которых металлическая структура кристаллизуется. Данная импульсная сварка обеспечивает максимальную прочность швов при полной автоматизации самого процесса. К недостаткам можно отнести невозможность выполнить полностью герметичное соединение металлов между собой. Исходя из названия, можно предположить, что при точечной сварке материал скрепляется между собой сразу в нескольких отдельных точках. Большое влияние на прочность самого соединения оказывает сразу несколько факторов. Определяющими факторами в этом случае являются размеры и непосредственно структура самой точки. Кроме этого, большое значение играет материал электродов, параметры тока, а также передаваемое усилие сжатия. Существуют различные режимы точечной сварки, которые позволяют выполнять необходимые работы, исходя из поставленных задач. На сегодняшний день контактная точечная сварка постоянно совершенствуется и видоизменяется, что делает ее перспективным методом, позволяющим эффективно соединять между собой заготовки из стали, меди и других металлов. Аппарат точечной сварки представляет собой своеобразный сварочный станок, который оснащен инвертором, в его состав обязательно входит трансформатор, а также специальные клещи. На промышленных предприятиях, как правило, используют автоматические устройства, в быту пользуются полуавтоматом. И пользование ручным полуавтоматом, и полностью автоматическая и даже лазерная типы сварок обязательно должны полностью соответствовать ГОСТ. Характерной особенностью данного вида сварки полуавтоматом является то, что при помощи него можно сваривать как листы стали и меди, так и нержавейки. Не играют роли размеры и толщина заготовок, а также их предназначение. Если используется лазерная сварка, то удается добиться максимальной прочности и точности соединений. В настоящее время лазерная сварка широко используется в самолетостроении, автомобильной промышленности, кораблестроении для сварки стали, меди, нержавейки и многих других металлов. В условиях небольших мастерских пользуются полуавтоматом, который обязательно имеет трансформатор и отвечает стандартом ГОСТ. В промышленных целях в большинстве случаев применяется машина контактной точечной сварки, в состав которой также входит трансформатор, а также конденсаторная установка, по стандартам ГОСТ. Несмотря на некоторые различия сварки полуавтоматом, схема и принцип точечной сварки всегда одинаковы. Электроды для точечной сварки производят преимущественно из бронзы с небольшим добавлением кадмия или хрома. Сам процесс точечной сварки можно увидеть на видео, которое размещено ниже. Видео: В основе данного типа сварки лежит уже давно известный и достаточно часто практикуемый метод контактной сварки. В данном случае сварное соединение на поверхности стали, меди, нержавейки либо каких-то других металлов получается за счет определенного нагрева заготовок. Это происходит за счет того, что через трансформатор ток поступает на поверхность металла и далее на свариваемую поверхность, в результате чего металл пластически деформируется и под определенным сжимающим усилием прочно фиксируется, образуя однородную структуру. Получаемый таким образом сварной шов должен обязательно соответствовать ГОСТ и обеспечивать прочность соединения на должном уровне. В данном типе сварки электроды не только подают ток на поверхность металлов, но и обеспечивают необходимое сжатие, как клещи. В зависимости от металла подбираются электроды, которые могут иметь самый разный состав. Их размер и диаметр регламентирует ГОСТ. Следует отметить, что точечная сварка алюминия производится электродами с наконечниками, так как плоские могут привести к образованию вмятин. В любом случае, клещи должны обеспечивать эффективное прижимное усилие, которое обеспечит качественное сжатие поверхностей. Для более точной работы используется конденсаторная сварка. Конденсаторная сварка является полным аналогом точечной и обеспечивает скрепление мелких деталей. Используется конденсаторная сварка там, где нужна точность — чаще всего в ремонте техники. При необходимости на металлическую поверхность наложить заплатку, лучше всего воспользоваться сварочным полуавтоматом. Полуавтоматом можно нанести на металл несколько разновидностей швов. Данное устройство достаточно часто используют для данного типа сварки в автомастерских или в домашних условиях. Следует отметить, что сварным полуавтоматом можно получить сварной шов точечного типа и о том, как это сделать, рассказывает видео, размещенное ниже. В данном случае в процесс сварки клещи не участвуют, кроме этого, используются обыкновенные электроды. Видео: В любом случае получаемое соединение должно обязательно соответствовать ГОСТ и иметь необходимую прочность. Очень часто для сварки стали, меди, нержавейки или алюминия используется лазерная сварка. В этом случае металл достигает необходимой температуры не через клещи, а посредством специального излучения — именно так происходит лазерная сварка. Лазерная сварка характеризуется такими параметрами, как мощность излучения, фокусирующим пятном, а также скоростью подачи металлических листов. Следует отметить, что лазерная сварка имеет свой ГОСТ, который и определяет ее режимы работы. Схема точечной сварки, а также тип точечного соединения и его принцип во многом зависит от используемого оборудования. Точечная сварка характеризуется крепким швом, который иногда приходится убирать путем высверливания. Сверло применяется обычно в случае ремонта автомобиля. Именно там приходится высверлить шов. Нужно отметить, что существует специальное сверло для быстрого высверливания точечной сварки. Сверло лучше купить, а не использовать какое-то подходящее на ваш взгляд сверло. Цена на такое сверло невысока. Работа высверливания должна быть проделана достаточно аккуратно, чтобы можно было в дальнейшем отремонтировать кузов. Существует несколько методов, при которых можно сделать сварное соединение данного типа, а именно, мягкий и жесткий. Исходя из этого, и подбираются аппараты, соответствующие ГОСТ. В настоящее время для данного типа сварки в специализированных магазинах предлагается большой выбор соответствующих аппаратов, на каждый из которых установлена своя цена. Цена на сварочный аппарат зависит, в том числе, и от того, какой именно трансформатор установлен. В большинстве случаев на предприятиях установлен станок для данного типа сварки, цена которого достаточно высокая. Такой станок позволяет выполнять большой объем работы с самым разным металлом. Также станок для данного типа сварки имеет большие функциональные возможности и высокий потенциал работы. Кроме этого, на крупных предприятиях используется и лазерная сварка, цена которой также находится на высоком уровне. В бытовых целях используют более компактные аппараты, в состав которых входят трансформатор определенной мощности и, соответственно, клещи. Цена на такие мини устройства определяется, исходя из его функциональных возможностей и марки производителя. И станок, и компактный сварочный аппарат обеспечивают точечное соединение меди, стали, нержавейки, а также многих других металлов. Наиболее востребованной машиной считается споттер, цена которого достаточно доступная. В таких агрегатах отсутствуют специальные клещи, а ток передается через вывод, подсоединенный непосредственно к детали и электроду. Видео: Споттер имеет компактные размеры, притом, что прижимное усилие заготовкам передается ручным методом. Его основным достоинством является низкая цена при возможности осуществлять соединение стали, меди, а также нержавейки. Схема работы споттера достаточно примитивная, при этом качество работы полностью отвечает ГОСТ. В данном устройстве установлен достаточно мощный трансформатор, который и обеспечивает необходимое напряжение. На видео, которое размещено выше, показана схема работы ручного споттера. При покупке ручного устройства следует учитывать, что цена определяется, исходя из нескольких условий, в том числе и от того, какой именно трансформатор установлен. Более профессиональное оборудование, такое как лазерная сварка или специальный станок, как правило, в домашних условиях не используется, так как цена на него достаточно высокая. Трансформатор для данного типа сварки имеет некоторые отличия от остальных. В данном случае производится точечный нагрев поверхности металла, который обеспечивают специальные клещи, в которых установлены электроды. При выполнении данного вида соединения размеры металлических листов не играют роли, кроме этого, работы могут вестись, в том числе, и с нержавеющей сталью. При выборе аппарата для домашнего использования главным фактором не должна быть его цена. Рекомендуется, прежде всего, обратить внимание на функциональные возможности устройства, а также прочностные характеристики соединения. Также имеет значение и производительность агрегата, и наличие автоматизации самого процесса. Все устройства данного типа отличаются доступностью выполнения необходимых работ, даже при отсутствии соответствующей квалификации, что делает их доступными и популярными среди домашних мастеров. Собрать такое устройство можно и самостоятельно. В этом случае потребуется соответствующий трансформатор, который сможет обеспечить необходимый электрический импульс, а также материал, из которого изготовятся клещи. Все необходимые элементы следует собрать по определенному принципу и схеме, и если всю работу выполнить не только правильно, но и в соответствии с технологией, то можно будет получить устройство, которое обеспечит прочное соединение между собой самых разных металлов. О том, как самостоятельно собрать аппарат точечной сварки в домашних условиях, подробно рассказано на видео, которое размещено ниже. Видео: rezhemmetall.ru Содержание: Что такое сварка, могут рассказать многие, но вот не все знают, что видов данного процесса существует большое количество. И для каждого из них используют свой энергоноситель. В зависимости от условий применяется определенный вид сварки. В быту предпочтение отдается точечному типу. Качество полученного шва при использовании этого вида сварки зависит от опытного глаза мастера, который должен визуально определять время выдержки токового импульса на одной точке. В этой статье мы подробно поговорим о точечной сварке, ее режимах, требованиях, которые предъявляются к электродам. Кроме того рассмотрим схему сварочного аппарата, который можно собрать самому в домашних условиях. Данный тип сварки используется как в быту, так и на производстве. В промышленных условиях его применяют для того, чтобы сваривать листовые заготовки, которые изготавливают из стали разных марок и цветных сплавов. Ее применяют в тех случаях, когда металлы имеют различную толщину или это профильные заготовки (швеллеры, двутавры, уголки и т.д.) и пересекающиеся стержни. В бытовых условиях точечную сварку используют для ремонта различной домашней техники, при проведении работ с кабелями, алюминием и т.д. Сама процедура сварки состоит из совмещения соединяемых деталей, нагрева их до пластичного состояния электродом и непосредственно деформирования (соединения). Чтобы шов получился хорошего качества, специалисты рекомендуют поддерживать скорость перемещения электрода, величину давления и контакт между деталями постоянными. Если точечная сварка ведется в промышленных условиях, данные требования контролируются автоматически. Частота сварки иногда достигает 600 точек за одну минуту. Рис. 1 Схема точечной сварки Нагрев деталей осуществляется за счет того, что через них проходит сварочный ток кратковременным импульсом с длительностью 0,01-0,1 секунда. Это обеспечивает расплавление металла под тем местом, куда воздействует электрод. Там же происходит формирование жидкого ядра диаметром 4-12 миллиметров, в состав которого входят частицы обоих деталей. Когда прекращается воздействие импульса тока, две части удерживают вместе, давая возможность ядру критализироваться и застыть. Вот так выглядит сам процесс. Он прост и имеет ряд достоинств и недостатков, как и все другие виды сварок. Среди ее преимуществ следует отметить прочность получаемого шва к механическому воздействию, отличная экономичность проведения работ и возможность внедрения автоматизации самого процесса сварки. Однако при этом герметичность полученного шва отличается низким качеством. Выбор режима зависит от того, из какого материала изготовлены свариваемые детали. Если это углеродистая сталь, которая склонная к закалке и образованию трещин, тогда продолжительность нагрева рекомендуется увеличить. Это позволит замедлить охлаждение металла в последствии. Если детали из нержавеющих аустентичных сталей, то сварку рекомендуется вести с небольшим временем нагрева, чтобы предотварить вероятность перегрева изделий до разрушения антикоррозионных свойств их наружного слоя. Рис. 2. Основные показатели параметров при точечной сварке Давление, которое должно быть между электродами, для надежного контакта свариваемых деталей, зависит от толщины и видов материала. Кроме того, необходимо поддерживать постоянное давление и после завершения сварки, чтобы шов при остывании получил мелкозернистую структуру, и его прочность стала идентична прочности основных металлов. Для предотвращения выплеска расплавленного материала из области сварки, с помощью прижимных устройств формируют уплотняющий поясок. А для хорошей кристаллизации специалисты не рекомендуют сразу же после прекращения действия импульса разжимать электроды. Теперь мы остановимся на основных требованиях, которые предъявляются к электродам, используемым при проведении точечной сварки своими руками. Это высокая тепло- и электропроводимость, легкость последующей механической обработки и прочность на всем интервале рабочих температур. Всем этим условиям полностью электроды, изготовленные из бронзы с включениями кадмия или кобальта, электролитической меди холодного проката, сплавов на основе меди с хромом или вольфрамом. Рис.3 Схема електрода для точечной сварки Специалисты советуют в процессе сварки производить охлаждение электродов водой для уменьшения их износа. Кроме того, необходимо правильно подойти к выбору самого электрода, ведь от этого будет зависеть качество полученного шва. Для визуального определения диаметра точек используют толщину самой тонкой детали и умножают ее на 2. Если вам необходимо проводить точечную сварку в домашних условиях, то необязательно покупать аппарат в магазине. Его вполне можно собрать самому. Конфигурации таких самодельных моделей бывают различными - от компактных в переноске до достаточно габаритных. Чаще всего изготавливают средние настольные аппараты, которые используют для сваривания деталей из цветных и черных металлов. Рис.4 Настольный сварочный аппарат Чаще всего схемы предложенных сварочных аппаратов представляют собой небольшие приборы с небольшой мощностью, но листы железа толщиной 0,2 миллиметра или металлические провода варить с их помощью можно. Все аппараты для проведения точечной сварки работают по закону Ленца-Джоуля. Согласно ему, проводник, через который проходит электрический ток, нагревается и выделяет такое количество тепла, которое пропорционально сопротивлению материала проводника, квадрату тока и времени протекания тока. Это необходимо учитывать, выбирая электрические провода для своего аппарата. Так как сварка происходит благодаря созданию электрического импульса, то вам понадобиться небольшой трансформатор, который подсоединяется к нижней обмотке одной детали, а к вторичной обмотке будет подсоединен электрод. Никогда не стоит соединять напрямую трансформатор и источник питания. Это делается только с использованием специального выпрямительного моста с тиристором. Кроме того, вам понадобиться еще один дополнительный источник питания, в состав которого входит выпрямительный мост и трансформатор. Для сбора тока и создания импульса используется конденсатор. Рис.5 Схема точечного сварочного аппарата В данной цепи тиристор играет роль катода, который замыкает выпрямительный мост первого трансформатора. Он будет находиться в открытом состоянии до тех пор, пока конденсатор полностью не разрядится. Для начала работы и ее окончания нажимается кнопка «импульс». Если мощность сварки нужна больше, то в схему включается тиристор полупроводниковый, трансформатор сварочный и реле времени, а технические характеристики основных узлов изменяются в сторону более мощных. Для самодельных аппаратов отлично подходят медные жала от паяльников большой мощности. Чтобы они сохраняли свою форму, их рекомендуют время от времени подтачивать, а при сильном износе - менять. Не стоит использовать длинные провода для соединения электрода и сварочного аппарата. Кроме того, на оба конца кабеля рекомендуется надеть медные наконечники, которые будут соединять электроды и установку точечной сварки, и потом спаять их. Это поможет избежать окисления меди со временем и позволит вашему аппарату дольше работать. Рис. 6 Форма заточки электродов для разных работ. Для удобства нижний электрод рекомендуют делать неподвижным. Для его изоляции от крепежных болтов можно использовать шайбы и клейкую ленту. Как видим, ничего сложного или непонятного в точечной сварке нет. На предложенном внизу видео показано, как правильно вести точечно сварку своими руками: 44kw.com Читать все новости ➔ Аппарат контактной сварки представляет собой понижающий трансформатор с высоким коэффициентом трансформации (Рис.1). Величина сварочного тока очень велика. Чем толще метал сваривается, тем больше сила тока во вторичной обмотке трансформатора. В то же время необходимое для контактной сварки напряжение U = JR очень мало и составляет обычно всего несколько (2— 6) вольт. Дело в том, что все металлы имеют большую электропроводность и малое удельное сопротивление, поэтому для быстрого нагрева металла и компенсации потерь тепла необходимо пользоваться большими сварочными токами. Для получения сварочного тока с такими необычными параметрами нужны специальные источники питания - достаточной мощности трансформаторы. Точечную сварку для соединения не толстого металла (толщина до 0,5 мм) вполне реально изготовить в домашних условия из не дефицитных материалов. Для своей сварки я использовал трансформатор МОТ от микроволновой печи мощностью 1000Вт. Если Вы нашли у себя в мастерской такой трансформатор, значит Вы уже на полпути до реализации данного проекта. Детали которые я использовал для своего сварочника показаны на фото (Рис.2) Деревянные бруски, два медные винтовые наконечники, два медных наконечники, сварочный кабель для вторички (чем толще, тем лучше), оцинкованные уголки, саморезы, шайбы. Первым делом удаляем вторичку нашего трансформатора. Для этого используем болгарку Далее мотаем свою вторичку, теперь наш трансформатор будет понижающим. Опыт показывает, что 3-4 витка вполне достаточно для напряжения 4-5 В (Рис.6). Далее устанавливаем на деревянную основу и ставим деревянные клещи (Рис.7, Рис.8). meandr.org

Июнь 20, 2017

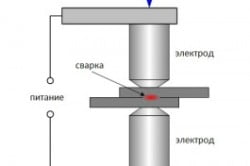

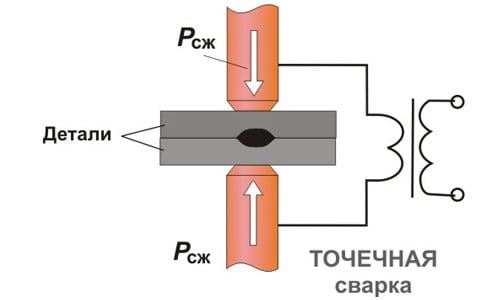

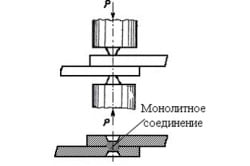

Точечная сварка — это подвид контактной сварки. Сущность контактной профессиональной точечной сварки: металл нагревается до температуры плавления тепловой энергией, образующейся в результате прохождения электротока между свариваемыми элементами на участке их контакта. Параллельно с пропусканием электротока через металлические образцы спустя некоторый промежуток времени осуществляется их сжатие. После данной процедуры совершается сплавление отдельных изделий. Наиболее распространенный вариант соединения — это создание точек нагрева на торцах соединяемых элементов. Соединение арматурных стержней может осуществляться при формировании нескольких подобных точек, между которыми должен оставаться небольшой промежуток. В результате прохождения через них электрического тока происходит высокая температурная концентрация.

Точечная методика обеспечивает высококачественное соединение арматуры благодаря использованию большого количества точек нагревания.

Сущность самой процедуры в следующем: клещи контактной сварки фиксируются на свариваемых арматурных прутах. После их соприкосновения электрическая цепь замыкается. Основное сопротивление создается именно на стыке стержней, соответственно данный участок нагревается больше всего. Через определенное время концы соединяемых элементов плавятся, становятся пластичными, частично переходят в жидкое состояние, и осуществляется их соединение. Можно выделить два основных варианта точечной сварки: Как правило, сварочное оборудование, предназначенное для контактной сварки арматурных конструкций, поддерживает оба рабочих режима. Стационарный одноточечный сварочный аппарат включает следующие детали: Данная схема предусматривает размещение в корпусе устройства трансформатора, контактора, панели зажимов, переключателя режимов. Вертикальное перемещение электрода обеспечивается при помощи пневматического цилиндра со сжатым воздухом. Система охлаждения — водяная. Конечно же, схема разных моделей агрегатов для точечной сварки несколько отличается. Еще что стоит отметить — это возможность самостоятельной сборки оборудования.

Независимо от конструктивных особенностей оборудования, суть схемы контактной трансформаторной точечной сварки общая для всех агрегатов, подразумевающая использование для сборки минимального количества составляющих элементов. Для соединения арматурных конструкций можно самостоятельно собрать в бытовых условиях такой агрегат небольшой мощности.

При сборке такого оборудования в бытовых условиях необходимо учитывать некоторые нюансы, иметь под рукой определенные материалы и инструменты. А главное, ответственно отнестись к данной работе, так как даже самые незначительные недоработки способны повлечь за собой быстрый выход из строя, ремонт сделанного прибора. Чтобы собрать такое устройство, понадобиться как минимум шесть трансформаторов. Уже даже существуют конструкции с микропроцессорной системой управления. Но конструкция, эксплуатационные характеристики любого агрегата для точечной сварки, изготовленного самостоятельно, остаются неизменными. electrod.biz Самодельная точечная сварка легко изготавливается в домашних условиях. Подобные устройства производят с разной конфигурацией: Для сварки тонкого листового металла достаточно силы тока в 800 Ампер. Начинать самостоятельную сборку аппарата необходимо, учитывая закон Джоуля-Ленца (Q=I² Х R Х t). Количество тепловой энергии, которая выделяется в проводниках, пропорционально их сопротивлению, показателям силы тока в квадрате и времени. В тонких проводках (с плохим соединением) происходит большая потеря энергии. Эксперты рекомендуют уделять пристальное внимание устройству и качеству электроцепи. Контактная сварка бывает: Принцип точечной сварки. Точечная сварка позволяет сваривать детали в одной, а при желании — в нескольких точках. Их структура может отличаться в зависимости от особенностей формы контактной поверхности электрода, ее размера и влияет на уровень прочности соединений. Технология аппарата, позволяющего выполнять подобную работу, основана на тепловом воздействии тока. Точечная сварка требует соблюдения технологии, которая насчитывает несколько этапов. Соединяемые элементы необходимо совместить и поместить между электродами оборудования, плотно прижав один к другому. Прижимание деталей позволяет обеспечивать образование уплотняющего пояса около расплавившегося ядра. Возникший пояс не позволяет во время импульса выплескиваться раскаленному металлу. Затем следует нагревание деталей, чтобы они стали термопластичными, и их можно было деформировать. Обеспечить в домашних условиях высококачественную сварку, в соответствии с технологией, можно, поддерживая постоянную величину давления, скорость передвижения электродов и полное соединение всех частей. Сварочный аппарат нагревает их с помощью кратковременного импульса, который образуется при прохождении тока. Импульс позволяет плавить металл в тех точках, в которых происходит его соприкосновение с электродами. Подобным методом образуется общее ядро с жидкой консистенцией. В диаметре оно может достигать 4-12 мм. Детали будут прочно удерживаться после прекращения воздействия тока до остывания раскаленного ядра и его последующей кристаллизации. Использование точечной сварки в быту позволяет обеспечивать механическую прочность металлических швов без дополнительных финансовых затрат, но добиться таким инструментом герметичности швов не получится. Оборудование для сварки, процесс работы и техника безопасности регламентированы ГОСТами. Схема устройства мини сварочного аппарата для точечной сварки. Мощность самостоятельно сконструированного оборудования не будет большой. Агрегат способен работать со стальной проволокой с диаметром 0,3 мм или с металлическим листом толщиной 0,2 мм. Параметры устройства позволяют выполнять сварку термопар и приваривать тончайшие элементы из фольги. Электрод изготавливается из пистолета из-за небольшого усилия, которое требуется для прижима объектов с небольшими габаритами. Схема изготовления подобного аппарата довольно простая. Главным узлом агрегата выступает трансформатор. Электрод необходимо подключить с помощью достаточно гибкого кабеля к вторичной трансформаторной обмотке. Самую массивную часть рекомендуют подключать к нижнему концу. Для этого понадобятся выпрямительные мосты. Тиристор может быть подключен ко второй диагонали моста. Первый элемент, открываясь, способствует тому, чтобы у трансформатора к первичной обмотке прикладывалось достаточное напряжение. Пистолет заменяет сварочные клещи. С их помощью 1-ая деталь присоединяется к концу вторичной обмотки на трансформаторе. Второй конец должен быть прочно прикреплен к изделию. Клещи способны выполнять сварку практически в любой точке, используя единичный электрод. Они могут функционировать, питаясь от тока (трехфазного или однофазного). Трансформатор, обеспечивающий питание клещам, выдает ток в несколько кА. На рукоятке пистолета располагается кнопка, которая при нажатии управляет тиристором. Подключение к сети дополнительного источника способствует началу зарядки конденсатора. Вспомогательными источниками могут быть выпрямительные мосты или трансформаторы. Для изготовления аппарата точечной сварки можно взять трансформатор из старой микроволновки. Включение аппарата происходит с помощью замыкания тиристором. Он остается открытым до момента, когда конденсатор окажется разряженным. Переменный резистор позволяет регулировать время, за которое разряжается конденсатор. После отпускания кнопки подготавливается следующий импульс, конденсатор заряжается. Формирование импульса происходит, если снова нажать на кнопку. Мощность трансформатора бывает довольно скромной — 5-10 Вт. Длительность процесса, учитывая номинал конденсатора и резистора, не сможет превысить 0,1 сек. Это обеспечит сварочный ток в 300 — 500 А. Такие параметры достаточны для работы с малогабаритными объектами. Можно сделать точечную сварку из металлического трансформатора, с толщиной набора 70 мм. Для первичной обмотки применяют провод ПЭВ-2 0,8, в котором 300 витков. Обмотка вторичная изготавливается из многожильного провода с диаметром 4 мм. Чтобы верхний рычаг поднимался легко и не упирался в корпус, необходимо сделать выемку. Основой оборудования специалисты рекомендуют выбирать трехфазный, понижающий трансформатор. Сердечник не разбирается. С катушки снимают вторичные обмотки. Оставаться нетронутыми могут исключительно первичные проводки. Средняя проводка обматывается аналогичным материалом. На выходе должно получиться 8 — 10 витков. Для изготовления сварочного оборудования своими руками потребуется медная труба (диаметр 10-12 мм), кабель (25 м), болгарка, диск по металлу. С помощью силового многожильного трехфазного кабеля необходимо на обе катушки (расположенные по краям) аккуратно намотать вторичную обмотку, обеспечив их заполнение. У проводов в кабеле диаметр должен достигать 6 — 8 мм, а один — быть тоньше, но способным выдерживать большой ток и иметь хорошую изоляцию. Намотку можно проводить, не разбирая предварительно оборудование (за счет гибкости провода). Для изготовления рассматриваемого агрегата потребуется 25 м кабеля, который при необходимости можно заменить проводами с меньшим сечением. Подобную работу рекомендуется выполнять с помощью дополнительных рук. Один человек будет протягивать провод, а 2-й — заниматься укладыванием витков. В процессе изготовления клеммы понадобится труба из меди. Ее длина должна достигать 30 — 40 мм, а диаметр — 10-12 мм. Одну из ее сторон необходимо расклепать и проделать в образовавшейся пластине отверстие, диаметром не более 10 мм. Провода вставляются с противоположной стороны. Их предварительно желательно зачистить. Обжать провода эксперты советуют с помощью молота. На поверхности трубы рекомендуется сделать несколько насечек, они поспособствуют улучшению контакта. Для сборки самодельного устройства сварочного аппарата используйте обычные саморезы. В верхней части трансформатора есть штатные винты и гайки, которые требуется убрать и заменить новыми крепежными элементами (с резьбой М10). К этим винтам необходимо присоединить клеммы от вторичной обмотки. Текстолитовую плату необходимо прочно прикрепить к поверхности трансформатора. В ней перед креплением придется сделать 11 отверстий. Их диаметр не должен превышать 6 мм. Они потребуются для винтов с гайками и шайбами. Данные элементы обеспечивают вывод первичной обмотки. Электродержатель можно изготовить из трубы ¾, длина которой достигает 250 мм. По ее углам требуется выпилить выемки. Обеспечить для электрода свободное прижатие можно, если приварить к держателю небольшой отрезок проволоки из стали. С противоположной стороны необходимо сделать отверстие и присоединить отрезок кабеля идентичного тому, который использовался для выполнения вторичной обмотки. Обязательно необходимо позаботиться об изолировании трубы с помощью резинового шланга. Важно, чтобы все соединения были тщательно изолированы. Точечная сварка, сделанная своими руками, пригодна для незначительных объемов работы, поэтому, поработав с 10 — 14 электродами, желательно давать инструменту остыть. Многоточечные аппараты, в отличие от простых аналогов, позволяют проводить работу с металлическими заготовками, которые обладают определенной формой и размером. Многоточечное оборудование для контактного сваривания деталей универсальное, но встречается нечасто. Переналаживать его могут только специалисты. Контактное сваривание деталей не может проходить без электродов. Подобная работа требует использования электродов, которые производят из сплавов с высоким уровнем теплопроводности. Они способствуют сжатию металлов и подводят ток к поверхности изделий. Степень концентрации тепла при выполнении подобной работы зависит от наконечников. Тонкие устройства быстро изнашиваются и требуют регулярной подточки. Наконечники выпускают нескольких форм. Продлить срок эксплуатации электродов можно, если: Специалисты не рекомендуют подпиливать их. В противном случае возникнут неровности, что отрицательно скажется на качестве работы. moyasvarka.ru Если решили использовать для сварки элементов точечную технологию, должны знать, что проведение процесса предполагает несколько этапов. На рис. 1 содержится схема, по которой производится точечное сваривание материалов. Первоначально сопрягаемые элементы нужно совместить в требуемом конечном положении, их предстоит расположить между электродами аппарата, а затем хорошо прижать. После происходит их нагрев до пластичности, параллельно с этим осуществляется пластическое изменение размеров. Рисунок 1. Схема точечного сваривания металлов. Если проведение точечной сварки производится в промышленных условиях, то уровень частоты сварки может быть равен 600 точкам за 60 секунд. А вот для проведения хорошей точечной сварки в частном порядке нужно следить за определенной постоянной скоростью перемещения электродов. При этом важно соблюдать необходимую силу давления и качественный контакт сопрягаемых элементов. В ходе осуществления точечной сварки элементы подвергаются нагреванию за счет прохождения сварочного тока, который представляет собой кратковременный импульс с длительностью в пределах от 0,01 до 0,1, последний показатель зависит от особенностей сварки. Данный импульс становится причиной плавки поверхности материала в области воздействия электродов, таким образом, образуется единое жидкое ядро обоих сопрягаемых деталей, диаметр ядра может быть равен максимальному пределу в 12 мм. Как только воздействие импульса тока прекращается, элементы в течение определенного периода должны оставаться под определенным давлением, это позволит расплавленному ядру застыть и кристаллизоваться. Рисунок 2. Схема монолитного сопряжения. На рис. 2 можно увидеть то, как выглядят схемы монолитного сопряжения. Период нагрева или воздействия тока может варьироваться от 1/1000 до нескольких десятков секунд, что будет определяться условиями проведения сварки своими руками и мощностью агрегата. Если предполагается работать с элементами из стали, на которой могут возникнуть трещины или которую можно закалять, следует увеличивать период нагрева в процессе работ, что позволит замедлить охлаждение материала. К описываемым материалам относятся углеродистые стали. А вот работа с нержавеющими аустенитными сталями должна производиться с минимальной продолжительностью нагрева. Это позволяет исключить возможность перегрева наружного основания области сопряжения до показателя структурных изменений. Последнее может стать причиной нарушения антикоррозионных характеристик поверхностных слоев металла. Точечная сварка должна производиться и при определенной силе давления. Это значение между электродами будет обеспечивать качественный контакт элементов в точке сопряжения. Оно зависит от типа металла и толщины сопрягаемых в процессе сварки элементов. Уровень давления после нагрева тоже имеет определенное значение, так как его величина гарантирует мелкозернистую структуру стали в точке сварки, тогда как надежность области соединения становится равна прочностным характеристикам основного металла. Точечная сварка будет произведена правильно, в том числе если будет верно подобран диаметр медного электрода, показатель области сопряжения должен оказаться больше толщины наиболее тонкого элемента соединения, этот показатель должен отличаться в 2-3 раза. Рисунок 3. Схема самодельного сварочного аппарата для точечной сварки. Прижимом элементов во время прохождения импульса обеспечивается возникновение возле расплавленного ядра плотного пояса, который предотвращает выплеск расплавленного материала из области сварки. В итоге дополнительных мер по защите области сопряжения не требуется. Для того чтобы улучшить кристаллизацию расплавленной поверхности, электроды необходимо разжимать с незначительной по времени задержкой после сварочного импульса. Получить крепкое соединение поможет подготовка поверхностей, этот процесс предполагает очистку от ржавчины. Электроды, используемые для точечной сварки своими руками, должны гарантировать прочность в промежутке рабочих температур, электро- и теплопроводность, а также простоту механической обработки. Таким требованиям отвечают специальные бронзы с содержанием кадмия, среди подходящих материалов и медные сплавы, в которых есть хром. По показателям электро- и теплопроводности медь предпочтительнее сплавов бронзы, однако она в 7 раз хуже их по износоустойчивости. По этой причине лучшим сплавом для электродов можно считать сплав ЭВ, представленный почти чистой медью с содержанием хрома в количестве 0,7% и цинка — 0,4%. Инструкция проведения сварки предполагает необходимость интенсивного охлаждения с помощью воды, что способствует снижению износа электродов в процессе их использования. Такой технологический процесс, как точечная сварка имеет плюсы и минусы. Преимущество в том, что полученные швы имеют отличную механическую прочность. Выбирают такую технологию еще и за возможность автоматизировать процесс. А минус состоит в том, что сварные швы не могут быть герметичными. В работе можно применять и самодельный сварочный аппарат, подготовку схем изготовления нужно произвести заранее, чертежи установки могут выглядеть как на рис. 3. В домашних условиях принято эксплуатировать маленькие модели, позволяющие работать с черными и цветными металлами. Для точечной сварки предстоит подготовить: В качестве главной детали может выступить трансформатор. Предпочтительнее использовать устройство по типу ОСМ-1. Первичная обмотка может быть оставлена без изменения, а содержать она должна 200 витков или больше. Вторичную нужно заменить на мощную, для чего предстоит применить провод ПВ З-50. moyasvarka.ruОсобенность и схема точечной сварки своими руками. Точечной сварки схема

Как сделать аппарат точечной сварки своими руками в домашних условиях: особенности устройства

Описание и принцип работы

Важные конструктивные свойства

Схема точечной сварки

Особенности устройства и конструкция

Изготовление клещей для сварочного оборудования

Точечная сварка из микроволновки

Заключение

Точечная сварка: аппараты, методы, советы

Особенности процесса сварки

Некоторые характеристики

Методы и способы

Виды и типы аппаратов

Советы и рекомендации

Точечная сварка своими руками / Сделай сам / Коллективный блог

Описание процедуры

Используемые режимы

Требования, предъявляемые к электродам

Сварочный аппарат своими руками

Схема

Электроды и их конструкция

[ВИДЕО] Точечной сварки своими руками

Точечная сварка своими руками — Меандр — занимательная электроника

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпала всех заложенных в ей возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы.

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпала всех заложенных в ей возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы. Рис.1

Рис.1 Рис.2

Рис.2 Рис.3

Рис.3 Рис.4

Рис.4 Рис.5

Рис.5 Рис.6

Рис.6Возможно, Вам это будет интересно:

Контактная точечная сварка — схема

Способы точечной сварки

Схема сварочного оборудования

Преимущества

Недостатки

Материалы для изготовления аппарата для точечной сварки своими руками

Необходимые инструменты, материалы

Самодельная точечная сварка — инструкция по изготовлению

Технология сварочного процесса

Самодельный сварочный аппарат

Инструкция по изготовлению сварочного оборудования

Электроды для точечной сварки

Схема точечной сварки своими руками: особенность проведения работ

Особенность проведения работ по сварке

Особенности использования электродов при точечной сварке

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: