Устройство турбины автомобиля выполнено так, чтобы увеличить давление топлива в коллекторе впуска для обеспечения максимального поступление кислорода в камеру, где происходит сгорание. Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом. Внешний вид турбины Рассмотрим, как работает турбина в автомобиле. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха. Схема работы турбины Устройство турбины автомобиля не сложное, она состоит из: Общее устройство турбины Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников. Охлаждающая система турбокомпрессоров необходима для улучшения передачи тепла от его механизмов и частей. Наиболее распространенные варианты охлаждения деталей — масляный способ и комплексное охлаждение антифризом и маслом. Оба типа имеют свои преимущества, но не лишены и недостатков. Достоинства: Недостатки: Турбина с масляным охлаждением Изначально устройство турбокомпрессора имело только масляное охлаждение, которое быстро достигало высоких температур, проходя через подшипники. Такое масло начинает сразу закипать, возникает эффект коксования, из-за которого забиваются каналы, существенно ограничивая доступ охлаждения и смазки к подшипникам. В результате подшипники изнашиваются, их заклинивает, необходим дорогостоящий ремонт. У такой неполадки имеется несколько причин: Преимуществом этого варианта становится большая эффективность получаемого охлаждения. Существенный недостаток — усложнение конструкции турбонагнетателей, что повышает их стоимость. Турбина с масляным и водяным охлаждением Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла. Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя. При работе горячей турбины воздух, нагнетаемый компрессором в ее корпусе, сильно сжимается, отчего происходит его нагрев. Это вызывает нежелательные последствия, поскольку при высокой температуре в воздухе меньше кислорода. Значит, эффективность наддува также снижается. Для борьбы с подобным явлением начали, используя рекомендации ученых, устанавливать в турбину интеркулер — вспомогательный охладитель воздуха. Интеркулер для турбины Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность — задержка реакции двигателя на открытие в коллекторе дроссельной заслонки. Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное. Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров. Эта конструкция получила название twin-turbo. Конструкция турбины твин-турбо В такой системе используются параллельно пара одинаковых турбин. Их задача — повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность. Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R. Двигатель ниссан с системой твин-турбо В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно. Последовательное соединение разных турбин получило название Bi-turbo. Конструкция турбины би-турбо Конструкция устроена так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина". Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя. Подобная система реализована в моделях BMW biturbo, тюнинг которых вызывает восхищение. Система би-турбо от БМВ В числе современных разработок, уже радующих автовладельцев, турбина VGT, у которой лопатки крыльчатки изменяют свой угол наклона, направляя ее в сторону, куда направлены выхлопные газы. Турбина с изменяемым углом наклона лопаток Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей. Также к инновационным разработкам относится система Twin-scroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой. Конструкция турбины Твин-скролл При этом имеется два варианта реализации: Сейчас выпускают усовершенствованные турбины, поэтому их популярность возрастает все больше . Турбокомпрессоры перспективны как в плане форсирования моторов, так и потому, что повышают экономичность двигателя, чистоту его выхлопа. blog-mycar.ru Постоянная гонка инженеров за увеличением мощности ДВС привела к появлению турбокомпрессоров. Данное решение оказалось самым эффективным как на бензиновых, так и на дизельных моторах. Становится вполне очевидным, что итоговая мощность ДВС пропорциональна количеству топливовоздушной рабочей смеси, которая попадает в цилиндры двигателя. Закономерно, что двигатель с большим объемом способен пропускать больше воздуха и тем самым выдавать больше мощности сравнительно с двигателем меньшего объема. Если перед нами стоит задача добиться от малообъемного ДВС такой же мощности, которую демонстрируют моторы большего объема, тогда необходимо принудительно уместить как можно больше воздуха в цилиндрах такого двигателя. Читайте в этой статье Существует несколько способов форсирования силовой установки без турбонаддува. Можно произвести ряд доработок конструкции головки блока цилиндров, обеспечить установку спортивных распредвалов, поставить фильтр нулевого сопротивления, улучшить продувку и тем самым обеспечить подачу большего количество воздуха в цилиндры при езде в режиме максимально высоких оборотов. Вполне можно и вовсе не стремится менять количество поступающего в мотор воздуха, а вместо этого увеличить степень сжатия и перейти на использование горючего с более высоким октановым числом. Доступно даже расточить цилиндры и нарастить их объем. Это также позволит увеличить КПД Вашего мотора. Все указанные способы уместны и работают, но только тогда, когда мощность планируется увеличить всего на 15-20%. Если речь заходит о кардинальных изменениях и значительном увеличении мощности мотора, тогда без компрессора уже не обойтись. Наиболее эффективным методом будет установка турбокомпрессора. Более того, установка турбонаддува способна увеличить мощность любого специально подготовленного для таких возросших нагрузок мотора. В предыдущих статьях мы поверхностно перечислили основные элементы системы турбонаддува. Теперь давайте подробнее рассмотрим те главные этапы и процессы, когда сначала воздух проходит в системе с установленным турбокомпрессором, а затем отработавшие газы приводят в действие компрессор. Для примера возьмем турбокомпрессор дизельного ДВС. Так и происходит процесс сжатия свежей порции воздуха для следующего рабочего такта. Одновременно происходит падение давления отработавших газов, а также снижается температура выхлопа. Это получается по причине того, что часть энергии газов уходит на обеспечение работы турбокомпрессора на другой стороне вала турбины; Если говорить о конкретных модификациях мотора, а также о компоновке различных элементов в подкапотном пространстве, турбокомпрессор может иметь ряд дополнительных элементов. Мы уже упоминали такие детали системы, как Wastegate и Blow-Off. Давайте рассмотрим их более подробно. Блоу-офф представляет собой перепускной клапан. Данное устройство устанавливается в воздушной системе. Местом расположения становится участок между выходом из компрессора и дроссельной заслонкой. Главной задачей блоу-офф клапана становится предотвращение выхода компрессора на характерный режим работы surge. Под таким режимом стоит понимать момент резкого закрытия дросселя. Если описать происходящее простыми словами, то скорость воздушного потока и сам расход воздуха в системе резко понижаются, но турбина еще определенное время продолжает вращение по инерции. Инерционно турбина вращается с той скоростью, которая уже больше не соответствует новым потребностям мотора и упавшему таким образом расходу воздуха. Последствия после циклических скачков давления воздуха за компрессором могут быть плачевны. Явным признаком скачков является характерный звук воздуха, который прорывается через компрессор. С течением времени из строя выходят опорные подшипники турбины, так как они испытывают сильные нагрузки в момент указанных скачков давления при сбросе газа и последующей работе турбины в этом переходном режиме. Блоуофф реагирует на разницу давлений в коллекторе и срабатывает благодаря установленной внутри пружине. Это позволяет выявить момент резкого перекрытия дросселя. Если дроссель резко закрылся, тогда блоу-офф осуществляет стравливание в атмосферу внезапно появившегося в воздушном тракте избытка давления. Это позволяет существенно обезопасить турбокомпрессор и уберечь его от избытка нагрузок и последующего разрушения. Данное решение представляет собой механический клапан. Вестгейт установливают на турбинной части или же на самом выпускном коллекторе. Задачей устройства является обеспечение контроля за тем давлением, которое создает турбокомпрессор. Стоит отметить, что некоторые дизельные силовые агрегаты используют в своей конструкции турбины без вейстгейта. Для моторов, которые работают на бензине, в большинстве случаев наличие такого клапана является обязательным условием. Главной задачей вейстгейта становится обеспечение возможности беспрепятственного выхода для выхлопных газов из системы в обход турбины. Запуск части отработавших газов в обход позволяет осуществлять контроль за необходимым количеством энергии этих газов. Взаимосвязь очевидна, ведь именно выхлоп вращает через вал колесо компрессора. Данный способ позволяет эффективно управлять давлением наддува, которое создается в компрессоре. Наиболее частым решением становится контроль вейстгейта за давлением наддува, который осуществляется при помощи противодавления встроенной пружины. Такая конструкция позволяет контролировать обходной поток выхлопных газов. Правильный подбор турбокомпрессора является главным моментом в процессе постройки качественного турбомотора. Подбирать турбину следует на основе многих данных. Первым и основным фактором при выборе является та мощность, которую Вы хотите получить в итоге от мотора. Очень важно подходить к этому показателю разумно и реально взвешивать возможности ДВС применительно к той или иной степени наддува. Мы знаем, что мощность силовой установки напрямую зависит от количества топливно-воздушной смеси, которая попадет в цилиндры за единицу времени. Нужно в самом начале определить желаемый показатель мощности. Только затем можно осуществлять выбор турбины, которая будет способна обеспечить достаточный поток воздуха для получения итогового показателя запланированной отдачи от построенной силовой установки. Вторым по значимости показателем при выборе турбины становится скорость ее выхода на эффективный наддув. Более того, этот выход на наддув сопоставляется с минимальными оборотами двигателя, на которых и будет происходить нагнетание. Чем меньше турбина или меньше сам горячий хаузинг (улитка), тем больше шансов на улучшение этих показателей. Учтите, что максимальная мощность при этом однозначно будет ниже по сравнению с турбиной большего размера. На деле все может оказаться не так плохо, ведь меньшая турбина обеспечивает больший рабочий диапазон в процессе работы двигателя. Такая турбина способна быстрее выходить на наддув при открытии дроссельной заслонки, а итоговый результат в конечном итоге может оказаться даже намного более положительным. Использование же большей турбины с большой максимальной мощностью позволит обеспечить преимущество только в достаточно узком диапазоне работы мотора на высоких оборотах. Наиболее частой причиной выхода из строя современных турбокомпрессоров является то, что масло забивает центральный картридж турбины. Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла. Свести такой негативный эффект к минимуму позволяет решение водяного охлаждения турбины. Магистрали с охлаждающей жидкостью создают теплопоглощающий эффект и снижают уровень температуры в центральном картридже. Это происходит даже после полной остановки двигателя и при отсутствии принудительной циркуляции ОЖ. С учетом этого рекомендуется обеспечить минимум неравномерностей по вертикальной линии подачи ОЖ, а также осуществить разворот центрального картриджа вокруг оси турбины (это можно сделать под углом около 25 градусов). Дополнительно в ряде случаев потребуется установка «турботаймера». Под этим решением понимается устройство, которое не позволяет двигателю сразу остановиться после того, когда водитель выключил зажигание. Устройство позволяет вынуть ключ, выйти из автомашины, поставить автомобиль под охрану сигнализации, а затем само заглушит мотор спустя заданное количество времени. Для повседневной эксплуатации турботаймер очень удобен, прост и практичен в использовании. Турбины втулочного типа были сильно распространены достаточно долгое время. Они имели ряд конструктивных недостатков, которые не позволяли в полной мере наслаждаться преимуществами турбомотора. Появление более эффективных шарикоподшипниковых турбин нового поколения постепенно вытесняет втулочные решения. Для примера можно упомянуть шарикоподшипниковые турбины Garrett, которые являются венцом инженерной мысли и используются на многих гоночных двигателях. На сегодняшний день шарикоподшипниковые турбины являются оптимальным решением, так как требуют значительно меньшего количества масла сравнительно с втулочными аналогами. Учтите, что установка масляного рестриктора на входе в турбокомпрессор является очень желательной, особенно если давление масла в системе находится на отметке выше 4 атм. Осуществлять слив масла необходимо путем специального подвода в поддон, причем с учетом того, что слив должен быть выше уровня масла. Всегда помните, что слив масла из турбины происходит самостоятельно и под действием силы гравитации. Знание этого диктует необходимость ориентирования центрального картриджа турбины так, чтобы слив масла был направлен вниз. Тот показатель, который определяет реакцию турбины на нажатие педали газа, демонстрирует сильную зависимость от самой конструкции центрального картриджа турбины. Шарикоподшипниковые решения от Garrett способны на 15% быстрее выйти на наддув сравнительно с втулочными аналогами. Шарикоподшипниковые турбины снижают эффект турбо-ямы и делают использование турбомотора максимально похожим на езду с таким атмосферным двигателем, который имеет большой рабочий объем. Шарикоподшипниковые турбины имеют еще один положительный момент. Такие турбины требуют заметно меньшего потока масла, которое проходит через картридж и осуществляет смазку подшипников. Решение ощутимо снижает вероятность возникновения утечки масла через сальники. Шарикоподшипниковые турбины не являются излишне требовательными к качеству масла, а также менее подвержены закоксовке после плановой или внезапной остановки двигателя. Использование современных турбин от ведущих производителей позволяет говорить о получении двигателей с выдающимися динамическими показателями. Эффект турбоямы, а также жесткие требования к особенностям эксплуатации турбомоторов за последнее время заметно снизились, возросла надежность массовых систем турбонаддува. Активное использование электронных блоков управления позволило поднять турбокомпрессоры на абсолютно новый качественный уровень. Такие характеристики позволяют данному решению уверенно опережать большеобъемные атмосферники практически всем. Сегодня автомобиль с турбонаддувом для многих автовладельцев является мощным, надежным, динамичным и практически идеальным выбором как для повседневной, так и для спортивной езды! Для того, чтобы окончательно убедиться во всесильности турбокомпрессора, просто посмотрите следующий увлекательный видеоролик. Нам же на этой позитивной ноте пора заканчивать и остается только пожелать читателям стабильного наддува и полного отсутствия турбоям! Читайте также krutimotor.ru Автомобильные двигатели с турбиной у нас не слишком популярны. Ходит мнение, что они слишком сложны и капризны в работе, слишком требовательны к качеству топлива и слишком дороги в ремонте. Ничего подобного. Сейчас мы сами в этом убедимся и рассмотрим конструкцию простейшего турбодизеля, который устанавливается уже даже на самые бюджетные модели автомобилей. Содержание: Конечно, как и любой другой автомобильный мотор, двигатель с турбиной может тоже иногда ломаться. Но как показывает практика, делает он это не чаще, чем атмосферный мотор при условии правильной эксплуатации и своевременного обслуживания. Для того чтобы самостоятельно определить неисправность турбины, необходимо в общих чертах знать устройство турбины дизельного двигателя. Принцип её работы, как и устройство, не слишком сложны. Наддув предназначен для того, чтобы искусственным путём повысить наполняемость камеры сгорания рабочей смесью солярки и воздуха. В результате, при том же объёме камеры сгорания и при том же расходе топлива, мощность двигателя на порядок возрастает. Конструктивно турбонагнетатель выглядит так. Турбокомпрессор представляет собой воздушный насос, который приводится в движение отработанными выхлопными газами. Он представляет собой две крыльчатки, которые расположены на одной оси и помещённые в корпус. Поток выхлопных газов на высокой скорости проходят через ведущую турбину и заставляют её вращаться, а она в свою очередь, вращает всасывающую турбину с такой же скоростью. Ось турбокомпрессора может вращаться с частотой до 140 000 оборотов в минуту, а это значит, что лопасти крыльчатки могут развивать огромную скорость, сравнимую со скоростью звука. Компрессор всасывает отфильтрованный воздух, сжимает его и под давлением подаёт во впускной коллектор. Чем больше сжатого воздуха за единицу времени поступит в коллектор, тем больше будет прирост мощности. Корпус турбины имеет непростую геометрию. Воздух попадает к нагнетателю через спиралевидный канал с постепенно сужающимся диаметром, что в свою очередь также влияет на повышение рабочего давления турбины. В зависимости от предназначения мотора, конструкция корпуса наддува (улитки) может быть различной. У грузовых автомобилей поток выхлопных газов должен быть разделен во избежание разрушительного резонанса, а в случае разделения потока газов, резонанс используется для более эффективной работы турбины. Ротор турбины и ось изготовлены из разных материалов, поскольку работают в разных условиях. Процесс изготовления наддува выглядит следующим образом — ось и ротор раскручиваются в противоположном направлении до высокой скорости и во время вращения ротор насаживается на ось. Таким образом получают прочную неразъемную спайку. В конструкции оси есть ещё одна хитрость. В месте усадки ротора она полая, что позволяет затруднить передачу тепла от ротора к оси и улучшить охлаждение сопряжённых элементов. После точной финишной обработки ось балансируется и устанавливается в корпус. Турбина имеет сложную систему смазки и такую же сложную систему динамических уплотнителей, что и диктует высокую цену турбины в сборе. Они называются динамическими, потому что работают, используя принцип разницы давления в разных частях турбины: Ось турбины непостоянного диаметра и эти вызывается разница давления, которая препятствует проникновению масла в турбину. С обеих сторон оси уплотнители установлены в пазах, кроме того, они служат преградой для передачи избыточного тепла на корпус наддува.. Внутренняя геометрия корпуса оси также создаёт препятствие проникновению масла в ротор. Из корпуса наддува масло вытесняется в полость оси, откуда иго избыток поступает по маслопроводу в систему смазки двигателя. Даже поверхностное изучение системы смазки и конструкции турбины уже говорит о том, что это очень требовательный механизм как к качеству масла, так и к правилам эксплуатации. Эти правила просты и понятны, а ресурс турбонаддува может быть не меньше, чем ресурс дизельного двигателя, при условии соблюдения этих условий: использовать только сертифицированное масло и вовремя проводить его замену; не нагружать непрогретый двигатель; перед остановкой мотора необходимо некоторое время дать ему поработать на холостых оборотах; следить за чистотой системы смазки, поскольку засорение маслопровода турбины может существенно сократить её ресурс. О неисправности наддува могут говорить несколько симптомов, но самый вопиющий из них — невозможность развить полную мощность двигателя и густой чёрный выхлоп. Это говорит о том, что либо засорился воздушный фильтр, либо впускной коллектор потерял герметичность. В случае попадания масла в коллектор через турбину отчётливо виден сизый дым из выхлопной трубы. В этом случае может потребоваться ремонт и чистка наддува. Таким образом, если соблюдать все правила ухода и эксплуатации наддува, его ресурс может быть вполне сопоставим с ресурсом дизельного мотора. Пусть проблемы с турбиной обойдут ваш мотор стороной и удачных всем дорог! Турбонаддув. Предназначение и принцип работы турбины. Схема турбины

Подробное устройство турбины | Blog-Mycar.ru

Принцип работы и устройство турбокомпрессора

Система охлаждения и устройство турбонаддува

Охлаждение маслом

Комплексное охлаждение маслом и антифризом

Конструктивные особенности

Усовершенствование турбонаддува

Инновационные разработки

Заключение

Турбонаддув: устройство и конструктивные особенности

Небольшой прирост или солидное увеличение мощности

Дополнительные элементы системы турбонаддува

Клапан Blow-off

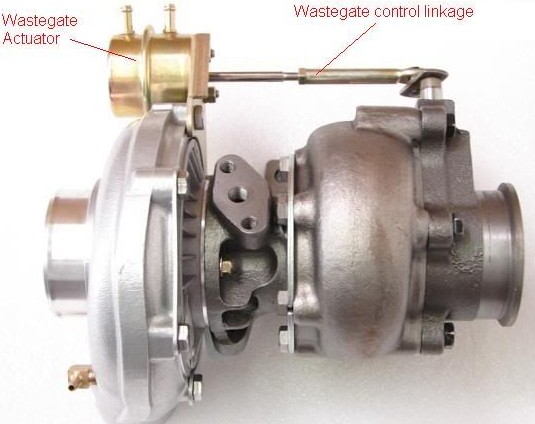

Клапан Wastegate

Выбираем турбину для мотора

Особенности эксплуатации турбокомпрессора

Виды турбин: втулочные и шарикоподшипниковые турбины

Подведем итоги

Устройство турбины дизельного двигателя

Для чего турбина дизелю

Как устроен турбонаддув

Конструкция турбины

Ресурс, регулировка и диагностика турбины

Читайте также:

avtoshef.com

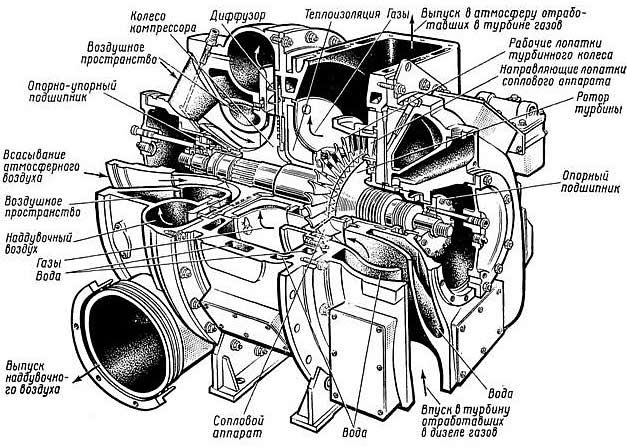

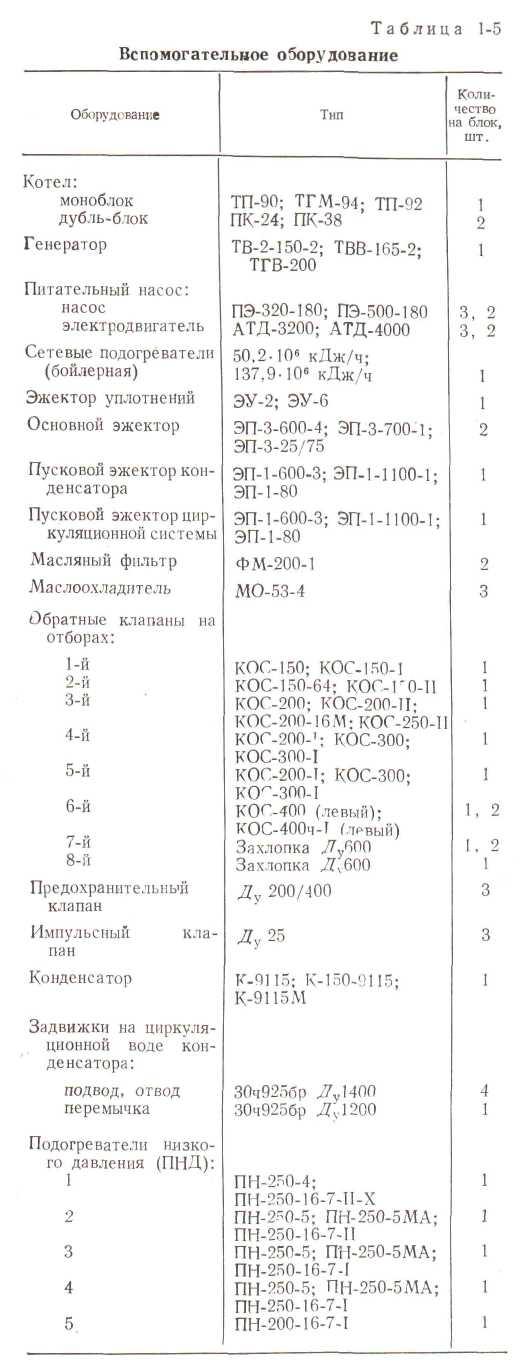

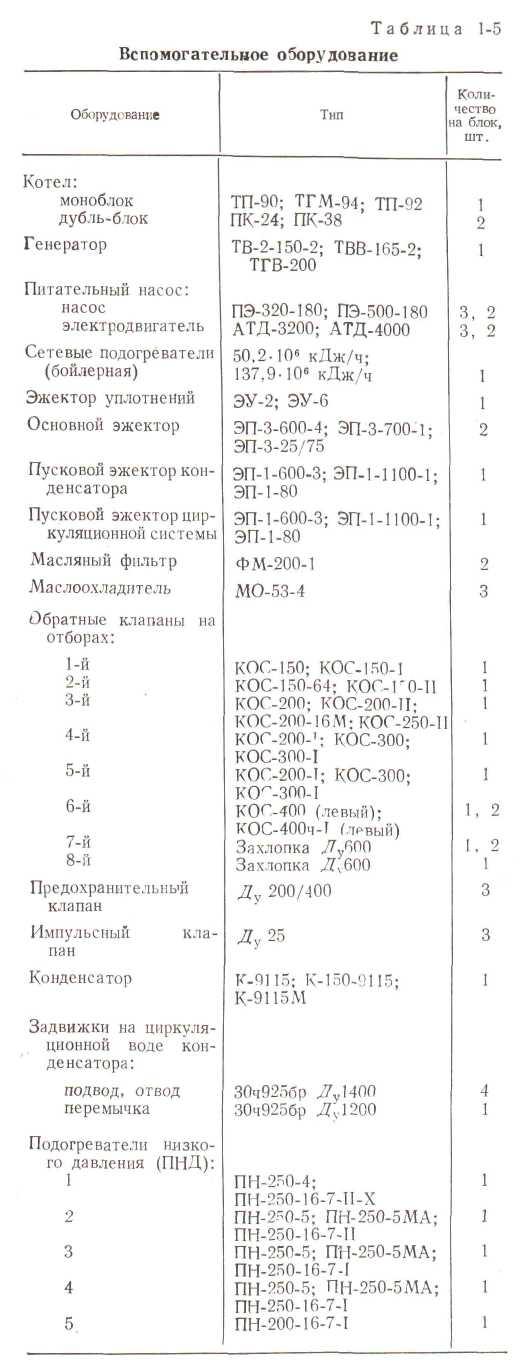

Общее описание конструкции турбины на примере К-160-130

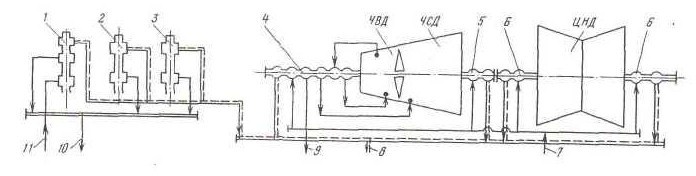

В 1958 г. ХТЗ выпустил турбину К-150-130 (старое название ПВК-150) мощностью 150 МВт, рассчитанную на параметры свежего пара 12,75 МПа и 565ºС, с промежуточным перегревом пара до 565ºС, при давлении в конденсаторе 3,43 кПа и частоте вращения 50 1/с. Позже турбина была модернизирована, и в настоящее время ее мощность составляет 160 МВт.Регенеративный подогрев питательной воды производится сначала в подогревателях, в которых конденсируется отработавший пар основных пароструйных эжекторов и пар отсосов из крайних камер уплотнений, а затем – в пяти подогревателях низкого давления, три из которых питаются отборами из ЦНД, а два других – из отборов ЦВД.

В деаэраторе с давлением 0,6 МПа происходит выделение растворенных газов и нагрев питательной воды до температуры насыщения, равной 158ºС. Питательный электронасос перекачивает питательную воду в котел через три подогревателя высокого давления с температурой 229ºС (при нормальной мощности блока).

Пар от котла по двум паропроводам подводится к стопорному клапану и затем направляется к четырем регулирующим клапанам, каждый из которых соединен со свой сопловой коробкой. Две сопловые коробки установлены в нижней половине внутреннего корпуса ЦВД, а две – в верхней. (рис1)

- Номинальная мощность, МВт………….160

- Максимальная мощность, МВт…………165

- Давление свежего пара перед стопорным клапаном, мпа…..12,7

- температура свежего пара перед стопорным клапаном, С…..565

- давление пара перед блоками клапанов промперегрева при номинальной мощности,МПа……………..2,8

- температура пара перед блоками клапанов промперегрева при номинальной мощности,С……………..565

- температура охлаждающей воды при входе в конденсатор,С….12

- давление пара при входе в конденсатор,кПа….3,43

- температура подогрева питательной воды,С…………229

- частота вращения ротора,1/с……………………..50

- число цилиндров……………………………………2

- число выходов пара…………………………2

- число ступеней в ЧВД……………………7

- число ступеней в ЧСД……………………8

- число ступеней в ЧНД……………………12

- число регенеративных отборов пара……………7

- общая масса турбины с комплектующим оборудованием……..420 т

- длина турбины………………14,44 м

- высота…………………..5,79 м

- ширина……………………6,48 м

Рисунок 1.Общая конструкция турбины

Турбина имеет сопловое парораспределение. Первые два регулирующих клапана диаметром 120 мм открываются одновременно и подводят пар к сопловым коробкам, расположенным в нижней половине корпуса. Это позволяет обеспечить равномерный прогрев корпуса по окружности и исключить его коробление. При полном открытии двух первых клапанов турбина развивает 75% номинальной мощности. Номинальная мощность обеспечивается при дополнительном открытии третьего клапана диаметром 135 мм (левого верхнего, если смотреть на генератор). Четвертый клапан является перегрузочным и работает при снижении начальных параметров пара вплоть до 12 МПа и 555ºС или при ухудшении вакуума. Открытие четырех клапанов при номинальных параметрах пара позволяет получить мощность 165 МВт.

С параметрами 3,18 МПа и 375ºС пар по четырем паропроводам направляется в промежуточный пароперегреватель котла и возвращается оттуда с параметрами 2,8 МПа и 565ºС к двум клапанам части среднего давления (ЧСД), от которых по четырем паропроводам пар поступает в часть среднего давления, расположенную в едином корпусе с ЧВД. Таким образом, в турбине К-160-130 ЧВД и ЧСД конструктивно совмещены в одном ЦВД. Между этими частями установлена разделительная диафрагма с развитым средним уплотнением.

Часть среднего давления заключает в себе восемь ступеней активного типа. Из ЧСД по двум реверсивным трубам пар поступает в двухпоточный симметричный ЦНД. Расширение каждого потока пара происходит в шести ступенях. Последняя ступень имеет длину рабочей лопатки 780 мм при среднем диаметре 2125 мм, что обеспечивает кольцевую площадь выхода пара одного потока 5,21 м2.

В турбоустановке используется двухпоточный конденсатор типа К-160-9115 с поверхностью охлаждения 9115 м2, расчетный вакуум в котором обеспечивается при расходе 21000 м3/ч охлаждающей воды с температурой 12ºС.

Совмещение ЧВД и ЧСД в одном ЦВД позволило уменьшить вдвое число концевых уплотнений, уменьшить и организовать оригинальную систему уплотнений (рис.2).

Рисунок 2.Схема концевых уплотнений уплотнений штоков клапанов турбины К-160-130 ХТЗ

Переднее уплотнение ЦВД развито, в то время как заднее уплотнение почти такое же, как и в ЦНД. Как обычно, из последних камер всех уплотнений пар отсасывается в охладитель пара эжектора уплотнений, а предпоследние камеры подается уплотняющий деаэраторный пар.

Концевые и диафрагменные уплотнения выполнены лабиринтовыми: непосредственно на валу выточены впадины и выступы, по отношению к которым с малым зазором в расточках обойм концевых уплотнений и диафрагм установлены сегменты с усиками.

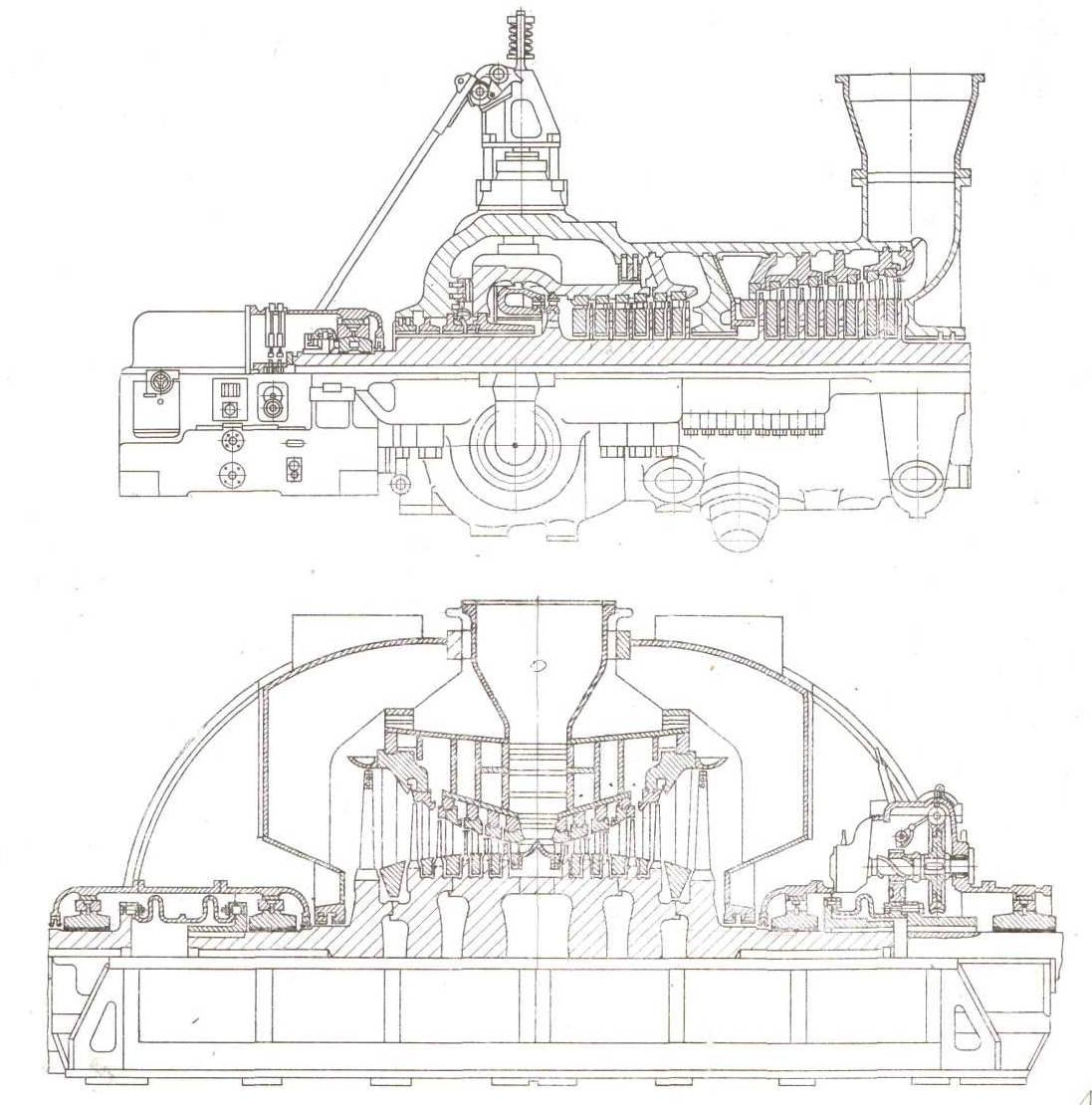

Каждый из роторов установлен на двух опорных подшипниках со сферическими вкладышами .Передний подшипник является комбинированным опорно-упорным, со сферическим вкладышем. Корпус переднего подшипника – выносной, двух других встроены в выходные патрубки ЦНД. Крышки подшипников содержат аварийные масляные емкости (турбины первых выпусков имели масляный насос на валу турбины и поэтому аварийных емкостей не имели).

Полумуфта ротора ЦВД откована заодно с валом; роторы ЦВД и ЦНД, а также ЦНД и генератора соединяются полужесткими муфтами.

Валоповоротное устройство размещено на крышке подшипника между ЦНД и генератором и имеет частоту вращения 3,33 1/мин.

Ротор ЦВД – цельнокованый, выполнен из стали ЭИ-415. Лопатки закреплены на дисках грибовидными хвостовиками с заплечиками и перевязаны в пакеты периферийными ленточными бандажами.

Ротор ЦНД — сварной, симметричный. Его отдельные элементы откованы из хромомолибденовой стали 34 ХМ. Освоение заводом производства сварных роторов таких размеров не только явилось большим техническим достижением того времени, но и создало основу для производства роторов ЦНД будущих мощных турбин. Отсутствие посадки диска на вал, центрального сверления в поковках дисков и их правильная профилировка по радиусу создает в роторе небольшие, практически постоянные по радиусу напряжения.

Все рабочие лопатки ЦНД, кроме лопаток последней ступени, посажены на диски посредством грибовидных хвостовиков; лопатки последней ступени имеют елочный хвостовик с торцевой заводкой.Лопатки первых трех ступеней ЦНД имеют ленточные периферийные бандажи и по одному ряду демпферной проволоки, последних трех ступеней – только по два ряда трубчатых бандажей.

Корпус ЦВД – двойной, с сопловыми коробками. Внутренний и наружный корпуса имеют горизонтальные разъемы. Внутренний корпус отлит из хромомолибденованадиевой стали 15Х1М1ФЛ, и в нем размещены первые пять ступеней. Наружный корпус состоит из двух частей, соединенных вертикальным сварочным швом; основная часть отлита из стали 20ХМФЛ, а выходная – из углеродистой. В наружном корпусе подвешены внутренний корпус, обойма двух последних диафрагм ЧВД, разделительная диафрагма и три обоймы диафрагм ЧСД.

Диафрагмы ЧВД имеют несущие стойки и узкие сопловые лопатки. В ЧСД диафрагмы сварные.

Инженерная помощь о турбинахСовмещение ЧВД и ЧСД в одном цилиндре потребовало тщательной проработки конструкции разделительной диафрагмы, на которую действует перепад давления около 0,3-0,5 МПа при некоторых нагрузках турбины и, главное, разность температур пара за и перед промежуточным перегревом, достигающая 180-190ºС. Без принятия специальных мер неравномерность нагрева вызвала бы значительные температурные напряжения и деформации диафрагмы. Для уменьшения нагрева диафрагмы со стороны поровпуска ЧСД установлены тепловые экраны с зазором по отношению к стенке диафрагмы. В зазор подается охлаждающий пар из камеры отвода пара на промежуточный перегрев. Аналогичные экраны установлены на паровпускной части среднего давления и сопловых коробках. Они препятствуют интенсивному теплообмену и снижают температурные напряжения в корпусе.

Корпус ЦНД выполнен двойным. Обе его части сварены из листов углеродистой стали. Внутренний корпус подвешен в наружном, и его фикспункт находится на пересечении осей паровпуска и оси турбины. Для уменьшения коробления внутреннего корпуса, особенно при частичных нагрузках и сбросах пара из БРОУ в конденсатор, он и его паровпускной патрубок экранированы.

Литые чугунные диафрагмы первых четырех ступеней ЦНД установлены во внутреннем корпусе, диафрагмы двух последних ступеней – в обойме, располагаемой во внутреннем корпусе.

На крышках внешнего корпуса ЦНД расположены атмосферные клапаны.

Корпус ЦВД опирается лапами на корпус выносного подшипника и на встроенный в корпус ЦНД средний подшипник. ЦНД опирается на фундаментные рамы опорным поясом. Между корпусом ЦВД и корпусами смежных подшипников установлены вертикальные шпонки.

Фикспункт турбины расположен в зоне паровпуска ЦНД; турбина расширяется в сторону переднего подшипника. Для увеличения маневренности турбина снабжена паровым обогревом фланцев и шпилек ЦВД.

После выпуска первых экземпляров турбины и их освоения на заводе много работали над повышением ее экономичности и надежности. Практически полностью была модернизирована проточная часть турбины, введено экранирование внутреннего корпуса ЦНД, установлены аварийные масляные емкости на крышках корпусов подшипников, усовершенствованы заднее концевое уплотнение ЦВД и другие узлы.

В настоящее время ХТЗ гарантирует следующие показатели турбоустановки К-160-130 (при номинальных параметрах свежего пара, промежуточного перегрева и вакуума в конденсаторе):

| Мощность на клеммах генератора, МВт | 165 | 160 | 150 | 130 | 100 |

| Расход пара через стопорный клапан, кг/с | 130,6 | 126,9 | 118,6 | 102,8 | 80,0 |

| Температура питательной воды, ºС | 230 | 229 | 226 | 218 | 206 |

| Гарантийный удельный расход теплоты, кДж/(кВт ч) | 8217 | 8246 | 8271 | 8309 | 8506 |

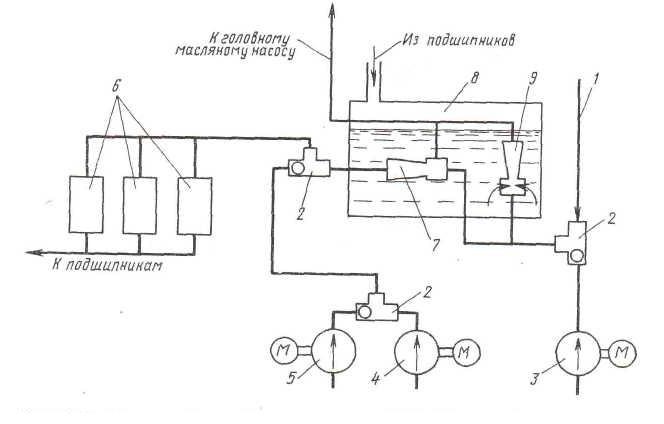

Схема маслоснабжения подшипников турбоагрегата показана на рис. 3

Рис.3 Схема маслоснабжения турбины К-160-130 ХТЗ

При работе турбины небольшая часть масла из главного масляного насоса, установленного на валу турбины, поступает по линии 1 на питание инжекторов 9 и 7, расположенных в масляном баке 8. Инжектор 9 подсасывает масло из бака и подает его, с одной стороны, к главному масляному насосу, питающему систему регулирования, с другой – к инжектору 7 и через обратный клапан 2 – к маслоохладителям 6, а из них с давлением 0,2-0,25 МПа – к подшипникам турбоагрегата.

При пуске турбины, когда главный масляный насос не создает достаточного напора масла, инжекторы питаются от пускового масляного насоса 3 высокого давления. При падении давления в системе смазки вступает в работу электромасляный насос 4 с двигателем переменного тока, питаемым от шин собственных нужд. В случае его отказа или исчезновения напряжения на шинах в работу вступает электронасос 5 с двигателем постоянного тока, подключенным к аккумуляторной батарее. Слив масла от подшипников выполняется в грязный отсек масляного бака.

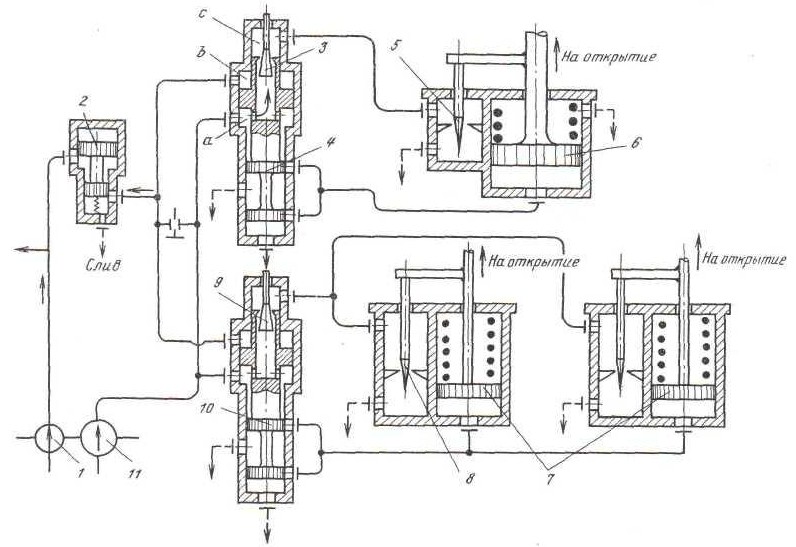

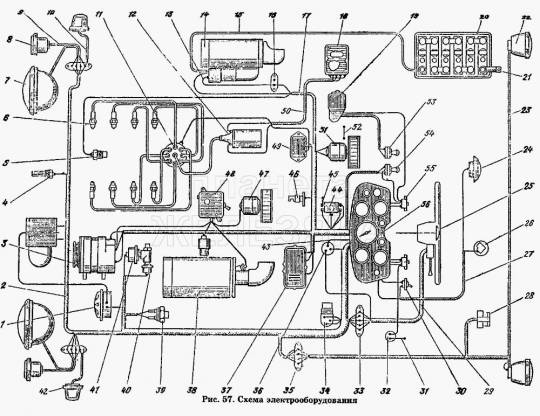

Турбина оснащена гидродинамической системой регулирования (рис.4).

Рис.4 Принципиальная схема регулирования турбины ХТЗ К-160-130

Регулирующие клапаны ЧВД и ЧСД перемещаются сервомоторами одностороннего действия: клапаны поднимаются под действием давления силового масла, поступающего под поршень сервомотора, а отпускаются под действием пружин.

В установившемся режиме работы, когда регулирующие клапаны неподвижны, отсечные золотники 4 и 10 своими кромками препятствуют проходу силового масла от главного масляного насоса 11 в сервомоторы 6 и 7. При этом каждый из них находится в равновесии под действием давлений силового (в камере а), импульсного (в камере b) и давления масла (в камере с) связанной с гидравлическими выключателем 5 или 8 сервомотора.

При изменении давления импульсного масла в камереbравновесие золотника нарушается, и он смещается, открывая проход силового масла в сервомоторы для передвижения регулирующих клапанов. Движение последних вызывает восстановление давления в камере с отсечных золотников, т.е. приводит к новому установившемуся состоянию при новом положении регулирующих клапанов.

Изменение давления импульсного масла осуществляется датчиками систем регулирования и защиты.

В качестве датчика частоты вращения используется гидравлический тахометр 1 (импеллер), приводимый непосредственно от вала турбины. Давление за импеллером изменяется пропорционально квадрату частоты вращения, поэтому при ее изменении смещается золотник 2 регулятора частоты вращения, который изменяет давление масла в импульсной линии.

Дроссели 3 и 9 предназначены для настройки смещения начала открытия регулирующих клапанов ЧСД относительно регулирующих клапанов ЧВД.

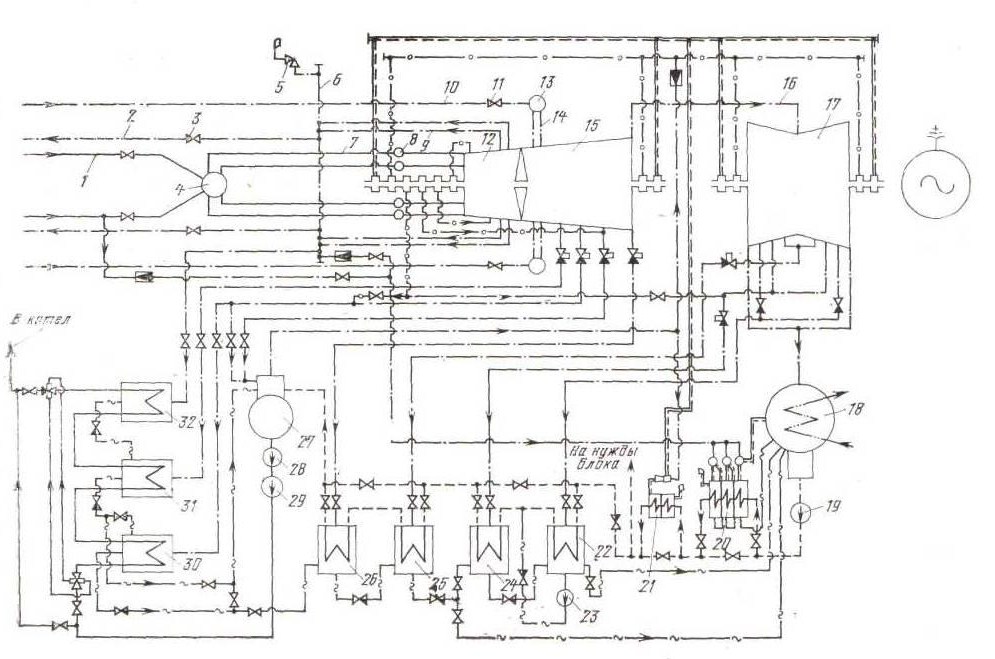

| Рис.5 Принципиальная тепловая схема турбины,1-паропровод свежего пара,2-паропровод холодного промперегрева к котлу 3-задвижка на паропроводе холодного промперегрева,4-5-стопорный и предохранительный клапаны,6-коллектор холодного промперегрева,7-паропровод свежего пара от стопорного клапана к турбине,8-регулирующий клапан свежего пара,9-паропровод холодного промперегрева от турбины10-паропровод горячего промперегрева от котла,11-задвижка,12-ЧВД,13-блок клапанов промперегрева,14-паропровод горячего промперегрева от блоков клапанов к турбине, 15-ЧСД,16-ресивер,17-ЧНД,18-конденсатор,19-кондесатный насос,20-эжектор основной с охладителем,21-эжектор уплотнений с охладителем,22-ПНД1,23-сливной носос ПНД1,24-26-ПНД2-ПНД4,27-деаэратор,28-бустерный носос,29-питательный насос,30-ПВД6,31-ПВД7,32-ПВД8

|

Поделитесь материалом с друзьями в социальных сетях

helpinginer.ru

Турбонаддув – по какому принципу он работает + Видео

Турбонаддув представляет собой вариант наддува, когда в цилиндры двигателя авто воздух направляется под определенным давлением.

1 Турбонаддув в автомобиле – общая информация

На данный момент система турбонаддува признается специалистами высокоэффективной системой ощутимого увеличения мощности двигателя авто, которая не требует повышать объем цилиндров и частоту вращения коленвала. При этом двигатель с турбонаддувом гарантирует:

- уменьшение токсичности отработавших газов, которое достигается благодаря тому, что горючее сгорает полностью;

- экономию топлива (если рассчитывать расход горючего на единицу мощности).

Турбонаддув работает и на дизельных, и на бензиновых двигателях, но чаще он используется на первых.

Рекомендуем ознакомиться

На дизеле принцип его работы проявляет все свои достоинства в полной мере за счет следующих факторов:- сравнительно малой частоты вращения коленвала;

- повышенного уровня сжатия двигателя машины.

Что касается бензинового авто, можно сказать, что установка турбонаддува на нем может привести к детонации. Это обусловлено повышенной (около 1000 градусов) температурой отработавших газов и существенным повышением частоты вращения мотора.

2 Устройство турбонаддува

Турбонаддув работает по одному принципу. Конструкции разных устройств отличаются друг от друга, но при этом ряд элементов любого турбонаддува авто являются общими. В автомобиле он работает за счет следующих составных частей:

- впускной коллектор;

- дроссельная заслонка;

- фильтр (воздушный), который располагается сразу за воздухозаборником;

- интеркулер;

- турбокомпрессор.

Все указанные компоненты турбонаддува в авто связывает посредством напорных шлангов и соединительных специальных патрубков одна схема. Суть работы (ее принцип) рассматриваемого устройства требует именно такой взаимосвязанности составных частей комплекса под названием турбонаддув авто.

Все указанные компоненты турбонаддува в авто связывает посредством напорных шлангов и соединительных специальных патрубков одна схема. Суть работы (ее принцип) рассматриваемого устройства требует именно такой взаимосвязанности составных частей комплекса под названием турбонаддув авто.

3 Турбокомпрессор – важная часть турбонаддува

Схема работы автомобиля с турбонаддувом обязательно требует наличия турбокомпрессора, который также нередко называют газотурбинным нагнетателем. Для чего нужен? Для того чтобы увеличивать во впускной системе авто давление воздуха. Зачем нам требуется такое давление в автомобиле, думается, объяснять не нужно, так как мы указали в самом начале статьи, что принцип работы турбонаддува основывается именно на повышенном давлении.

Суть работы газотурбинного нагнетателя заключается в применении двух колес (компрессорного и турбинного), которые находятся на валу ротора авто. Зачем они нужны? Компрессорное всасывает воздух, затем сжимает его и направляет в двигатель с турбонаддувом, а вот турбинное предназначено для принятия на себя энергии газов.

4 Принцип работы турбонаддува (карбюраторный и дизельный двигатель)

- отработавшие газы поступают на турбинное колесо и вращают его за счет своей энергии;

- компрессорное колесо также получает вращение (через вал ротора от турбинного колеса), сжимает воздух, после чего отправляет его в описываемую нами систему;

- в интеркулере происходит охлаждение сжатого воздуха, который затем идет в цилиндры.

Как видим, турбонаддув имеет вполне понятный принцип работы, обеспечивает большую эффективность работы двигателя транспортного средства, чего, в сущности, и желают многие автолюбители. К его недостаткам относят лишь два явления:

Как видим, турбонаддув имеет вполне понятный принцип работы, обеспечивает большую эффективность работы двигателя транспортного средства, чего, в сущности, и желают многие автолюбители. К его недостаткам относят лишь два явления:

- "турбояма": задержка повышения мощности мотора ТС при нажатии (резком) на газ;

- "турбоподхват": повышение давления после указанной выше "турбоямы".

tuningkod.ru

принцип работы, устройство, кпд, схема

Идея практического применения энергии пара далеко не нова, использование паровых турбин в промышленных масштабах давно стало частью нашей жизни. Именно эти агрегаты, установленные на различных электростанциях и ТЭЦ, на 99% снабжают электричеством наши дома. Однако, некоторые мастера-умельцы умудряются внедрить принцип преобразования тепловой энергии в электрическую у себя дома. Для этого используется самодельная паровая турбина минимальных размеров и мощности. О том, как ее собрать в домашних условиях, и пойдет речь в данной статье.

Как работает паровая турбина?

В сущности, паровые турбины являются составной частью сложной системы, призванной преобразовать энергию топлива в электричество, иногда – в тепло.

На данный момент этот способ считается экономически выгодным. Технологически это происходит следующим образом:

- твердое или жидкое топливо сжигается в паровой котельной установке. В результате рабочее тело (вода) обращается в пар;

- полученный пар дополнительно перегревается и достигает температуры 435 ºС при давлении 3.43 МПа. Это необходимо для того, чтобы добиться максимального КПД работы всей системы;

- по трубопроводам рабочее тело доставляется к турбине, где равномерно распределяется по соплам с помощью специальных агрегатов;

- сопла подают острый пар на изогнутые лопатки, закрепленные на валу, и заставляет его вращаться. Таким образом, кинетическая энергия расширяющегося пара переходит в механическое движение, это и есть принцип действия паровой турбины;

- вал генератора, представляющего собой «электродвигатель наоборот», вращается ротором турбины, в результате чего вырабатывается электроэнергия;

- отработанный пар попадает в конденсатор, где от соприкосновения с охлажденной водой в теплообменнике переходит в жидкое состояние и насосом снова подается в котел на прогрев.

Примечание. В лучшем случае КПД паровой турбины достигает 60%, а всей системы – не более 47%. Значительная часть энергии топлива уходит с теплопотерями и расходуется на преодоления силы трения при вращении валов.

Ниже на функциональной схеме показан принцип работы паровой турбины совместно с котельной установкой, электрическим генератором и прочими элементами системы:

Чтобы не допускать снижения эффективности работы, на валу ротора располагается максимальное расчетное число лопаток. При этом между ними и корпусом статора обеспечивается наименьший зазор посредством специальных уплотнений. Простыми словами, чтобы пар «не крутился вхолостую» внутри корпуса, все зазоры минимизируются. Лопатка сконструирована таким образом, чтобы расширение пара продолжалось не только на выходе из сопла, но и в ее углублении. Как это происходит, отражает рабочая схема паровой турбины:

Следует отметить, что рабочее тело, чье давление после попадания на лопатки снижается, после рабочего цикла в первом блоке не сразу попадает в конденсатор. Ведь оно еще располагает достаточным запасом тепловой энергии, а потому по трубопроводам пар отправляется во второй блок низкого давления, где снова воздействует на вал посредством лопаток другой конструкции. Как показано на рисунке, устройство паровой турбины может предусматривать несколько таких блоков:

1 – подача перегретого пара; 2 – рабочее пространство блока; 3 – ротор с лопатками; 4 – вал; 5 – выход отработанного пара в конденсатор.

Для справки. Скорость вращения ротора генератора может достигать 30 000 об/мин, а мощность паровой турбины – до 1500 МВт.

Как сделать паровую турбину в домашних условиях?

Множество интернет-ресурсов публикует алгоритм, согласно которому в домашних условиях и с применением небольшого количества инструментов изготавливается мини паровая турбина из консервной банки. Помимо самой банки понадобится алюминиевая проволока, небольшой кусочек жести для вырезания полоски и крыльчатки, а также элементы крепежа.

В крышке банки делают 2 отверстия и впаивают в одно кусочек трубки. Из куска жести вырезают крыльчатку турбины, прикрепляют ее к полосе, согнутой в виде буквы П. Затем полосу прикручивают ко второму отверстию, расположив крыльчатку таким образом, чтобы лопасти находились напротив трубки. Все технологические отверстия, сделанные во время работы, тоже запаивают. Изделие нужно установить на подставку из проволоки, заполнить водой из шприца, а снизу разжечь сухое горючее. Импровизированный ротор паровой турбины начнет вращаться от струи пара, вырывающегося из трубки.

Понятно, что такая конструкция может служить лишь прототипом, игрушкой, поскольку данная паровая турбина, сделанная своими руками, не может использоваться с какой-то целью. Слишком мала мощность, а о каком-то КПД и речи не идет. Разве что можно показывать на ее примере принцип действия теплового двигателя.

Мини-генератор электроэнергии можно реально изготовить из старого металлического чайника. Для этого, кроме самого чайника, потребуется медная или нержавеющая трубка с тонкими стенками, кулер от компьютера и небольшой кусочек листового алюминия. Из последнего вырезается круглая крыльчатка с лопатками, из которой будет сделана паровая турбина малой мощности.

С кулера снимается электродвигатель и устанавливается на одной оси с крыльчаткой. Получившееся устройство монтируется в круглом корпусе из алюминия, по размерам он должен подойти вместо крышки чайника. В днище последнего делается отверстие, куда впаивается трубка, а снаружи из нее выполняется змеевик. Как видите, конструкция паровой турбины очень близка к реальности, поскольку змеевик играет роль пароперегревателя. Второй конец трубки, как нетрудно догадаться, подводится к импровизированным лопаткам крыльчатки.

Примечание. Самая сложная и трудоемкая часть устройства – это как раз змеевик. Изготовить его из медной трубки легче, чем из нержавейки, но она долго не прослужит. От контакта с открытым огнем медный перегреватель быстро прогорит, поэтому лучше сделать его своими руками из нержавеющей трубки.

Применение паровой турбины

Налив в чайник воды и поставив его на включенный газ, можно убедиться, что при закипании энергии выходящего из трубки пара достаточно, чтобы на выходе электродвигателя появилась ЭДС. Для этого к нему стоит подключить светодиодный фонарик. Помимо питания для электрических лампочек, возможно и другое применение паровой турбины, например, для зарядки аккумулятора сотового телефона.

В условиях квартиры или частного дома подобная мини-электростанция может показаться простой игрушкой. А вот оказавшись в походе и взяв с собой турбированный чайник с электрогенератором, вы сможете оценить по достоинству его функциональность. Возможно, в процессе вам удастся найти еще какое-нибудь назначение турбины. Больше информации об изготовлении походного генератора из чайника можно узнать, посмотрев видео:

Заключение

К сожалению, конструктивно паровые машины достаточно сложны и сделать дома турбину, чья мощность достигала хотя бы 500 Вт, весьма затруднительно. Если стремиться к тому, чтоб соблюдалась схема работы турбины, то затраты на комплектующие и потраченное время будут неоправданными, КПД самодельной установки не превысит 20%. Пожалуй, проще купить готовый дизель-генератор.

cotlix.com

Турбонаддув. Предназначение и принцип работы турбины

Всем известно, что повысить мощность мотора можно несколькими способами. Среди распространенных – американский; основное правило, которого гласит: «Объему нет альтернативы». Однако альтернативы, хоть и сложные, все же есть. К примеру, увеличить частоту вращения коленвала. Правда на высоких скоростях вращения, поршни начинают догонять клапаны, это не критично и «лечится» заменой пружин, имеющих большую жесткость. Но и в этом случае «всплывают какие-то нюансы, к примеру, маленькая тяга и такой же момент на «низах». Время идет, а с ним развивается научно-технический прогрес, который собственно, и породил такую чудо-систему, как VTEC.

Есть еще один, пожалуй, самый эффективный вариант, к примеру, увеличить подачу рабочей смеси, которая поступает в цилиндры. В этом случае тоже не обошлось без «подводных камней», поскольку мощность теперь будет ограничена прочностью мотора. Короче говоря, как не крути любая доработка и усовершенствование, непременно тянет за собой целый ряд проблем – в этом случае это октановое число (для двигателей работающих на бензине), а также требовательность к надувным агрегатам, к качеству обслуживания.

Есть лишь две схемы увеличения количества топливно-воздушной смеси, которая попадает в цилиндры автомобильных двигателей – турбонаддувная и компрессорная.

Что такое компрессор – это агрегат, необходимый для сжатия топливной смеси, который имеет привод от коленвала мотора. Неплохой способ, многие компании уже давно применяют его и получают при этом очень хорошие результаты и характеристики моторов. Речь идет о таких брендах, как Toyota, Mercedes. Последний, до сих пор применяет этот прием, Toyota же почти полностью перешла на турбонаддув.

Когда речь заходит про дизеля, то почти все моторы, мощностью более 80 КВт, оснащаются турбинами. Многочисленные преимущества двигателей с турбокомпрессорами более чем очевидны:

1. прекрасное соотношение вес/мощность;

2. адаптивная кривая крутящего момента, которая меняется к специфике условий эксплуатации;

3. лучшее сгорание топливной смеси;

4. сокращение количества токсичных выхлопов;

5. более стабильная работа, а также уменьшение шума от выхлопа (за счет турбины, которая работает еще и как глушитель).

По мощности дизельные моторы не идут ни в какое сравнение с бензиновыми собратьями, именно по этой причине все дизельные легковушки, как правило, оснащены турбонаддувом. К примеру, YD25DDTi компании Nissan – объем 2,5 л, с мощностью на уровне «нехилых» бензиновых моторов (174 л. с.), а крутящий момент на «низах» и вовсе, можно сказать, визитная карточка дизелей.

Мотор Nissan YD25DDTi

Турбина — это по сути, две крыльчатки, которые имеют одну ось (одна для впуска, одна для выпуска). После запуска мотора, крыльчатка начинает вращаться под воздействием потока выхлопных газов. Также вращается и впускная крыльчатка, которая создает избыточное давление.

Теория гласит: «Чем выше будут обороты мотора, тем объемнее и быстрее будет поток выхлопных газов». Следовательно, давление наддува также будет пропорционально увеличиваться – замкнутый круг, короче говоря. Такая схема способна пустить мотор «вразнос». Для того чтобы не допустить этого, был создан (перепускной) байпасный клапан, при помощи которого происходит стравливание избыточного давления. Производитель производит расчет оптимальной величины, до которой можно «раздувать» двигатель, для сохранения рабочего ресурса и обеспечения максимальной работоспособности.

Однако не все так просто как кажется. На малых оборотах создается небольшое давление выхлопных газов, а турбина в свою очередь — вещь довольно тяжелая, а для раскрутки крыльчаток необходимо какое-то время. Более того, степень сжатия в сравнение с атмосферными двигателями, снижена. Что мы получаем в итоге? Мы получаем провал мощности на малых оборотах, его еще называют «турбояма». При высоких оборотах, происходит примерно обратное, когда турбина достаточно раскрутилась, можно почувствовать ощутимый рывок, или «турбоподхват», как его еще называют. Отсюда новая проблема – обе крыльчатки нагреваются, и на впуск подается горячий воздух, в то время как двигателю для хорошей работы нужен холодный. Учитывая это, было создано специальное охлаждение потока поступаемого воздуха, при помощи интеркулера – это своего рода промежуточный охладитель. Перед попаданием в цилиндры, воздух проходит через интеркулер.

Турбояма для обычных авто довольно вредное явление. Рваный городской режим позволяет в полной мере ощутить недостаток мощности на «низах». Опытным спортсменам это не грозит, поскольку они в любом случае поддерживают обороты не ниже максимального момента. В силу этого, машины, претендующие на экстрим и спорт, оснащены лишь одной турбиной высокой производительности, позволяющей поднять мощность по максимуму. Что до рядовых моделей, к ним применяют всяческие ухищрения. К примеру, устанавливают турбины небольшого диаметра, с меньшей инерционностью, а для того, чтобы не терять мощность, используют сразу несколько таких наддувов.

Интеркулер

Система, выставленных параллельно турбин, называется Bi Turbo. Применяется она, в основном, на V-образных агрегатах, на каждую половину мотора – своя. Более распространенной считается схема последовательного подключения турбин – Twin Turbo. Такая компоновка встречается на серийных Nissan Skyline, а также Toyota Supra. Принцип работы такой, что до определенного количества оборотов работает лишь одна турбина, а уже на высоких – в работу вступает вторая. Эти турбины пользуются большой популярностью, поскольку турбоподхват, который они обеспечивают этим культовым машинам довольно ощутимый, несмотря на их размеры.

Версии «гражданских» спорткаров пользуются большой популярностью и имеют хороший запас прочности, чем собственно успешно пользуются «фанаты тюнинга». Иногда поднять мощность турбомотора можно с минимальными затратами. Принцип прост – в любом тюнинг-ателье переписываете программу управления силовым агрегатом и устанавливаете буст-контроллер. Что такое буст-контроллер – это устройство, которое управляет клапаном отсечки. Таким образом, вы можете выставить давление наддува, которое будет превышать рекомендованное заводом-производителем. Однако могут быть последствия, поэтому — знайте меру.

Стоит также упомянуть моторы с шильдиком Turbo, которые отличаются капризностью и повышенным требованиям к качеству обслуживания. В корпусе турбины вращается ротор при помощи гидродинамических подшипников. Эти подшипники скольжения имеют масляный клин, который создается при высоком давлении, и не позволяет перейти к пограничному трению – металла о металл. Что-то похожее наблюдается на распредвале и на коленвале. Разница лишь в количестве оборотов. Если у коленвала это значение равно 5-6 тыс. об./мин., то у турбины оно равно – 110-115 тыс. об./мин., при этом скорость на конце лопатки ротора почти такая как у пули — 300 м/с. Следовательно повышаются требования к системе смазки, а также рабочему давлению, которое образуется в гидродинамических подшипниках. Так что необходимо понимать и помнить, что торопиться не стоит, прогрейте двигатель перед поездкой, для того чтобы вязкость масла пришла в состояние нормы. Из-за повышенных требований к системе смазки, моторное масло для таких двигателей должно быть максимально качественным.

Не стоит спешить и в конце поездки. После остановки мотора, падает давление в системе смазки до нулевой отметки, при этом массивная турбина все также продолжает вращаться, но уже без масляного клина. Однако и это еще не самое страшное. Берегитесь другого, раскаленная турбина способна изменять вязкостные свойства масла, превращая его в твердое тело на подобии лака. Вследствие этого, ротор просто может приклеиться к корпусу, а последующий запуск двигателя станет последним. Поэтому, если водитель не заметит вовремя горящую лампочку давления масла, из строя выйдет не только турбина, но и весь двигатель. В системе смазки очень большое давление, следовательно, масло уйдет из системы где-то за минуту. Так что рекомендую установить сигнализацию с возможностью подключения турботаймера – такие меры продлят срок службы такого привередливого, требующего внимания, однако очень эффективного и полезного устройства, как турбина.

Пожалуйста, оцените эту страницу

sanekua.ru

Поделиться с друзьями: