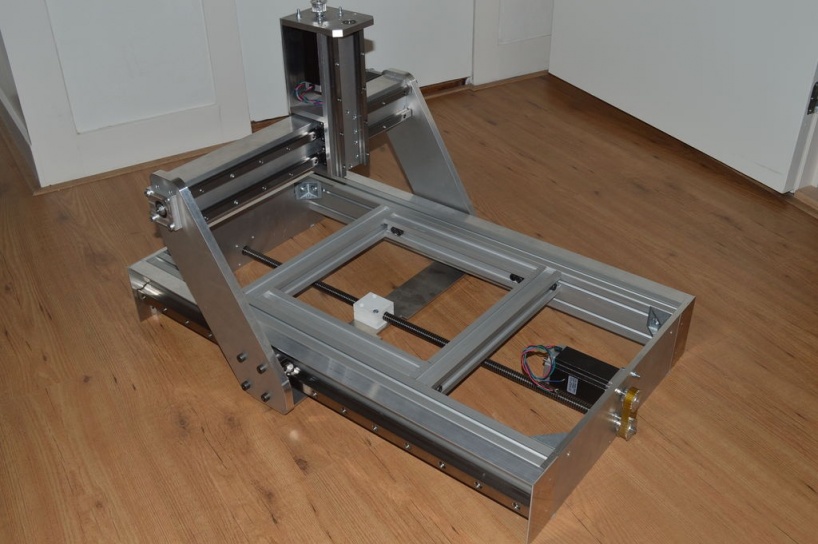

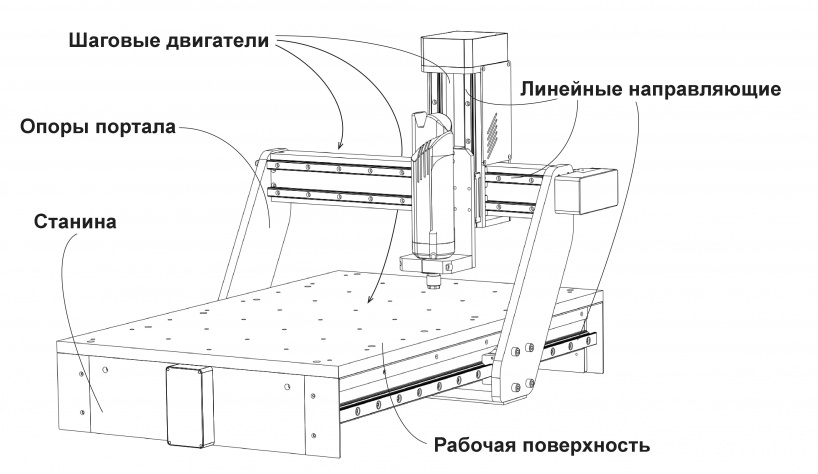

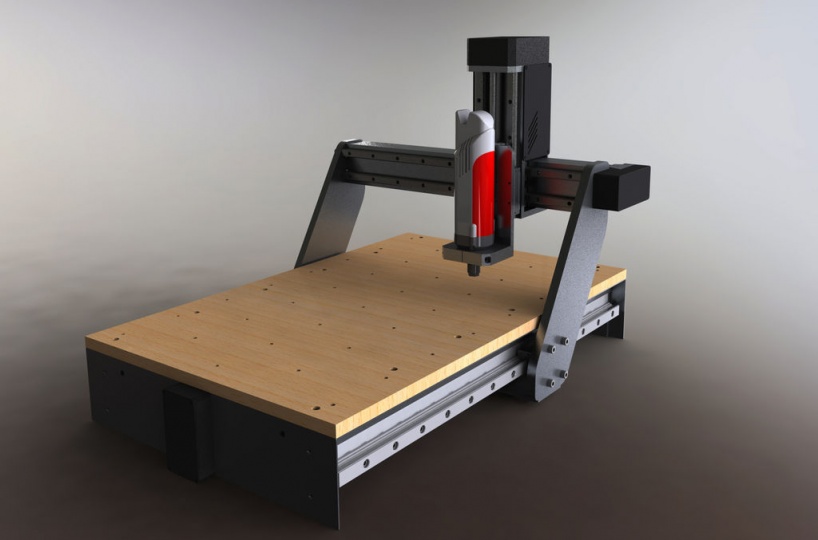

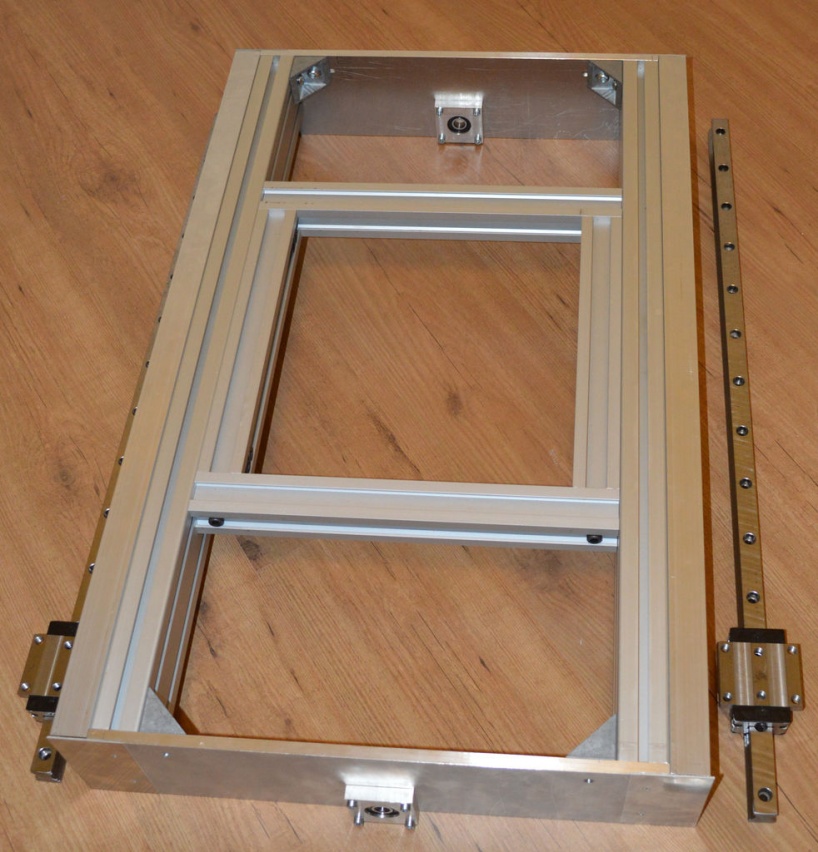

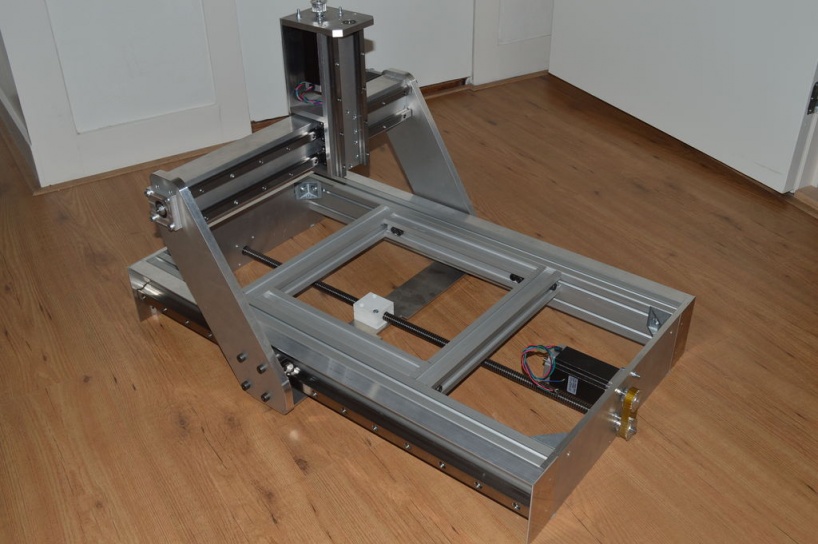

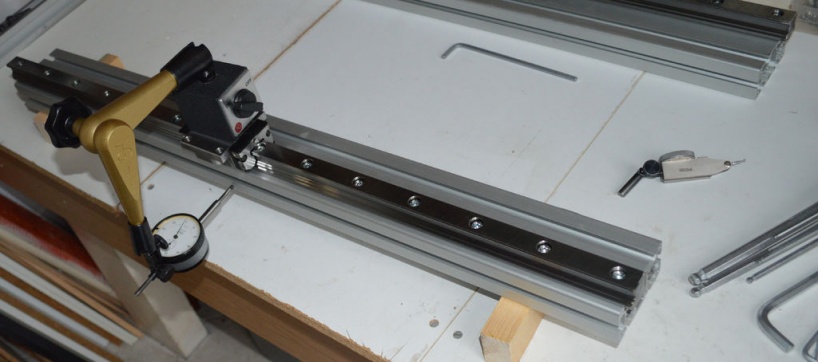

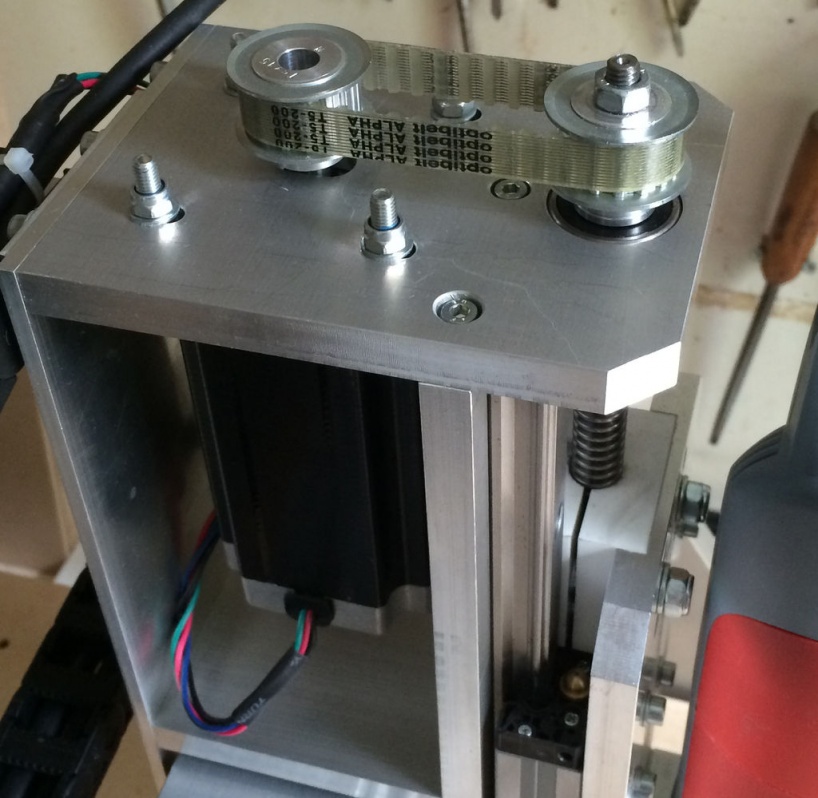

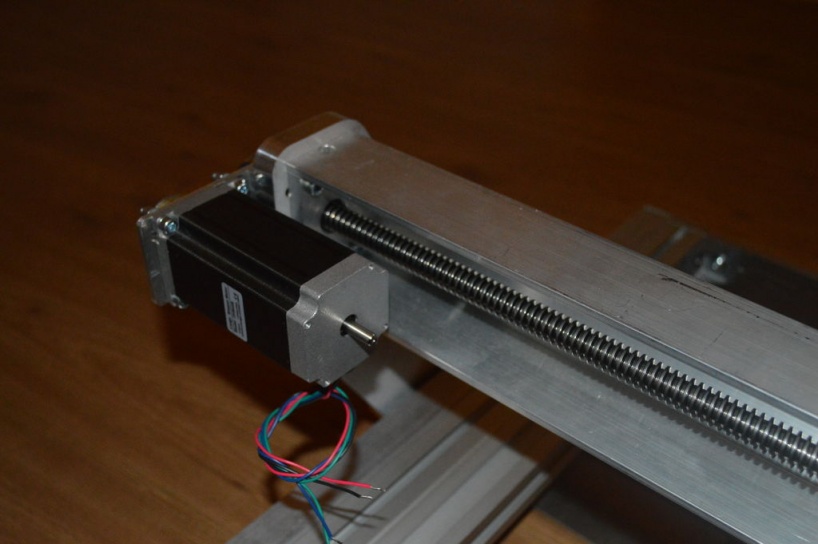

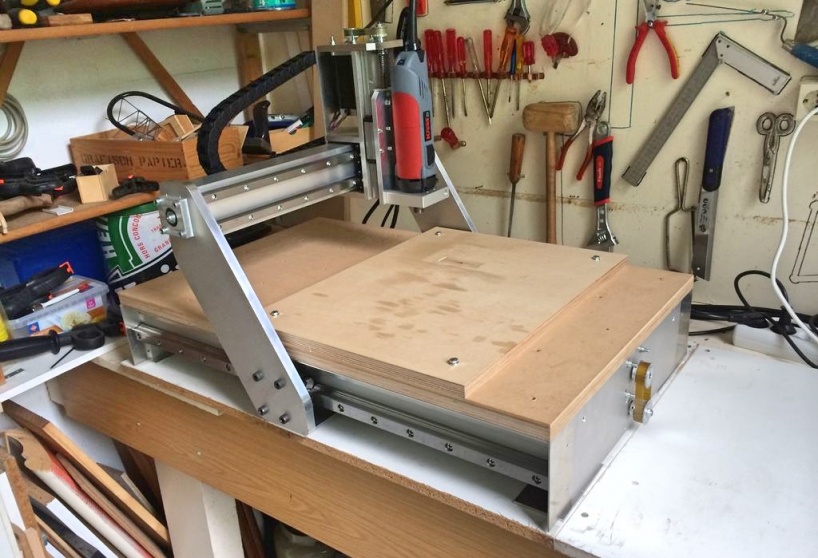

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф - станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами. И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта. В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги». Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу "Фрезерный станок с ЧПУ". После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла. В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ! Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном. Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ. Габаритные размеры Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения. Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля. На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта. Несущая рама в сборе Уголки для защиты направляющих Чертежи основных элементов станины Подвижной портал - исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения. Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ - это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу. В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу. Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант - профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм. Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие. Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты. Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы Рабочая поверхность - это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм. Основными компонентами электрической схемы являются: Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )). Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь. В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете. Если вы все сделали правильно, то включив станок вы увидите, что он просто работает! Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ. Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах! www.stankoff.ru Рис.1.4. Кинематическая схема токарно-винторезного станка 1К62 Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают. Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач: шпиндель V, колеса 21—20, 29—19, 17—27—28, вал VIII; шпиндель V, колеса 21—20, 29—19, 16—30, 27—28, вал VIII; шпиндель V, колеса 21—20, 31—18, 17—27—28, вал VIII; шпиндель V, колеса 21—20, 31—18, 16—30, 27—28, вал VIII. С вала VIII движение передается по цепи колес 32—33 или 34—35, или через реверсивный механизм с колесами 36—37—38, сменные колеса 39—40 или 41—42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. Вращение передается через зубчатые колеса 44—45—46 на вал XI, затем через колеса 47—48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50—56) и далее по цепи зубчатых передач 57—58, 59—60, 61—62 или 63—64 через колеса 65—66 или 64—67— валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69—70 и муфту обгона 106. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44—71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49—48—47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта. Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42. В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре. Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту. Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Передняя бабка токарно-винторезного станка 1К62. Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач. Рис.1.5. Коробка скоростей studfiles.net Гидравлическая схема станка должна быть наглядна и удобна для чтения. Это достигается соответствующим расположением на ней условных изображений гидроаппаратов и соединением их при условии наименьшего числа пересечений.

[c.327] Для уяснения преимуществ систем электрического управления станками-автоматами, прежде чем приступить к чтению схем таких устройств, рассмотрим конструктивную схему станка с полуавтоматическим управлением. На рис. 242 показана схема копировального станка с полуавтоматическим управлением.

[c.333] В гидравлических схемах станков (и других машин) пользуются

[c.281] Рнс, Ю.Зо. Кинематическая схема станка-полуавтомата для сварки деталей с двумя круговыми швами

[c.374] Рис, 180. Схема станка для динамической балансировки роторов А — рама В —

[c.279] Однако для проектирования процессов механообработки подробная геометрически точная модель всего станка не нужна. Достаточно определить кинематическую схему станка. Поэтому далее используется понятие макет станка , содержание которого определяется при описании оборудования конкретного способа механообработки. На этапе макетирования некоторых видов оснастки можно использовать условное, или виртуальное , приспособление. Этот прием позволяет получить предварительный вариант управляющей программы, выполнить контроль зарезов детали и столкновений элементов станка, в результате которого можно определить оптимальную установку заготовки детали, подобрать ин-стр)/мент, а затем спроектировать нужное приспособление. После получения окончательного варианта управляющей программы с реальными элементами оснастки и инструментом у технолога появляется возможность проконтролировать работу этой программы с имитацией всех реальных условий процесса обработки.

[c.86] Кинематическая схема станка. Кинематическая схема определяет связь обрабатываемой заготовки детали с элементами технологической оснастки, станком, элементами инструментальной оснастки и инструментом. Кинематическая схема является результатом нескольких операций определения

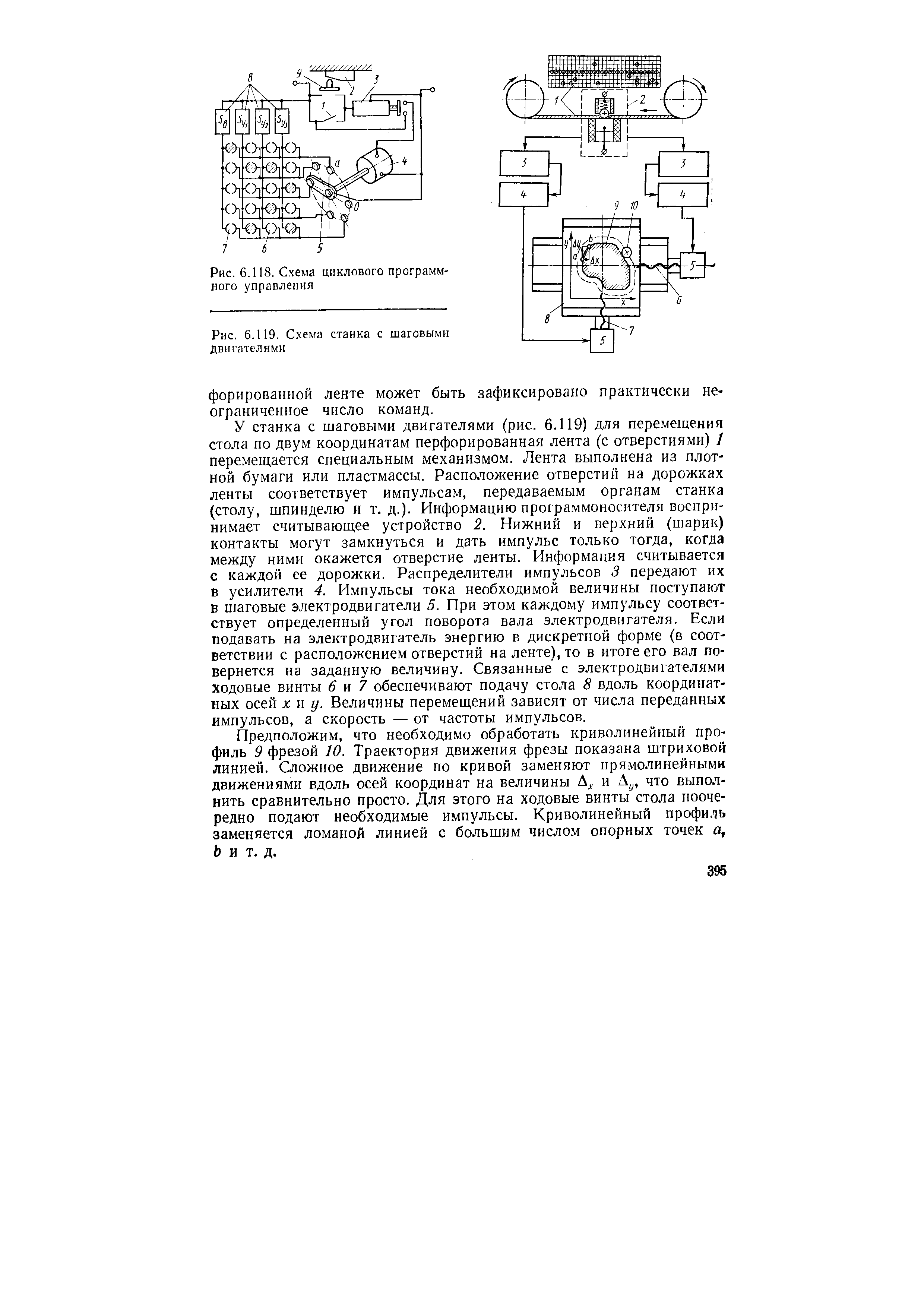

[c.87] Рассмотрим пример числового управления работой фрезерного автомата посредством перфоленты. На схеме станка (рис. 16.15) заготовка 1 укреплена на вращающемся столе 2 с приводом от электродвигателя 9.

[c.484] Нечисловые системы программного управления являются наиболее простыми и дешевыми, но возможности их ограничены. Ими чаще всего оборудуют универсальные станки, особенно вертикальнофрезерные. По своей сущности они являются системами циклового управления. Каждому перемещению стола с заготовкой или инструмента (в дальнейшем, для краткости, мы будем называть их рабочими органами) соответствует определенное состояние электрической схемы станка. Набор программы предусматривает только последовательность переключений, которыми определяется направление и скорость перемещения рабочего органа, т. е. последовательность и режим обработки. Величина перемещений задается с помощью упоров, кулачков и т. п.

[c.174] Первые по времени конструкции универсальных токарных автоматов отличались той особенностью, что для каждой обрабатываемой детали разрабатывалась специальная жесткая (не приспособляемая к другим деталям) схема наладки автомата. При переходе с изготовления одной детали на другую приходилось как бы изменять кинематическую схему станка применительно к конструктивным особенностям подлежащей обработке заготовки детали. Это и делало неизбежной вполне индивидуальную всякий раз наладку, трудоемкость которой могла быть экономически оправдана только при достаточно больших масштабах производства.

[c.307] Схемы станков для динамической балансировки

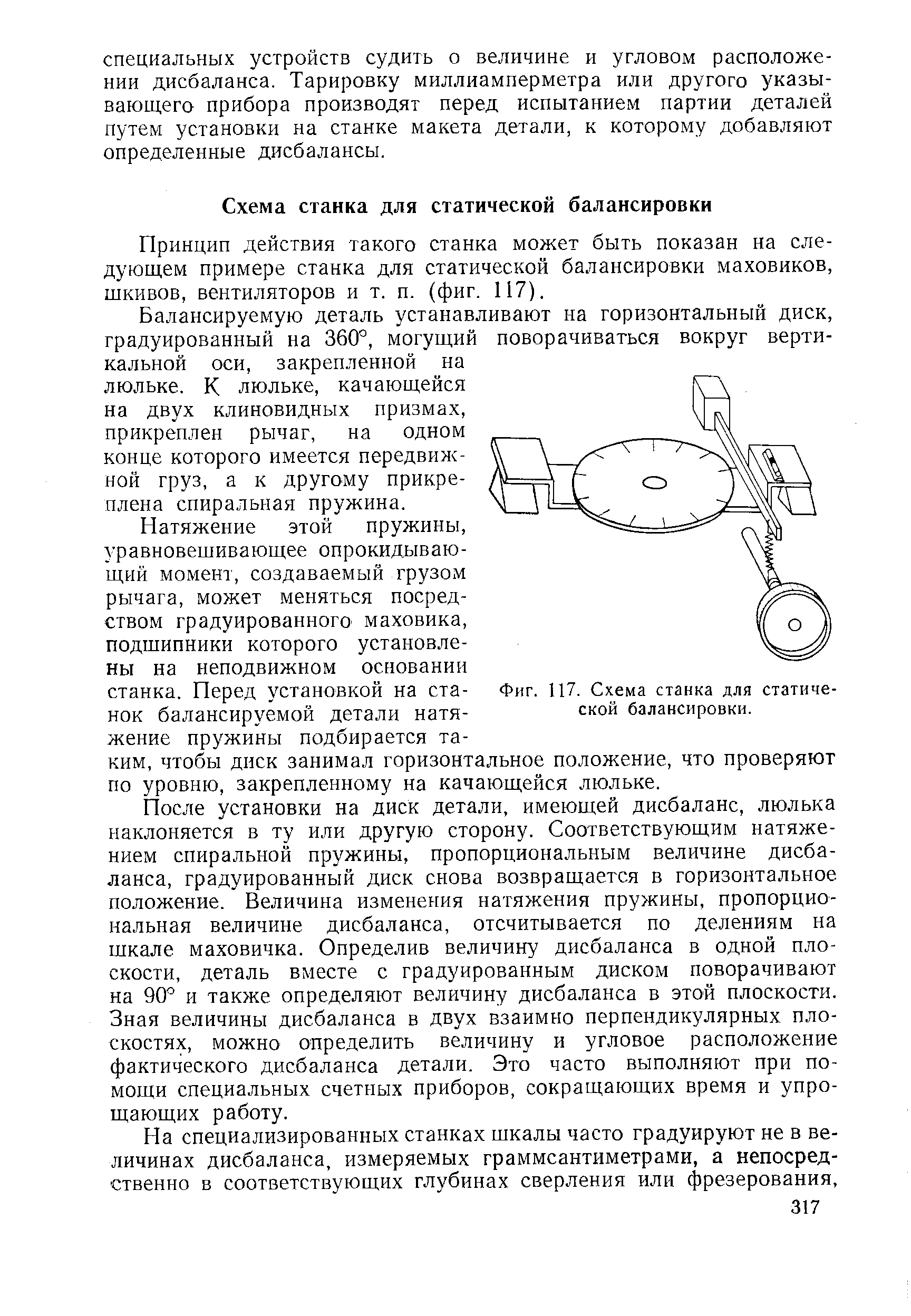

[c.314] Схема станка для статической балансировки

[c.317] Первым этапом синтеза схем станков в случае обработки сложных деталей является формирование инструментальных блоков применительно к обработке поверхностей с каждой стороны детали. На этом этапе особое внимание обращается на характер и последовательность выполнения тех элементарных операций, которые определяют точность обработки. Здесь же выявляется возможность и целесообразность объединения элементарных операций вследствие применения комбинированного инструмента.

[c.192] На следующем этапе с учетом полученных инструментальных блоков осуществляется генерирование структурно-компоновочных схем станков с различной концентрацией операций (см. табл. 9).

[c.196] Для выполнений сверлильно-резьбонарезных операций могут быть использованы схемы одноинструментных станков 1а, За, станков с револьверными головками г и поворотными приспособлениями 5г, а также станков, обрабатывающих центров с магазинами инструментов 2д—4д и столами, обеспечивающими прямолинейные перемещения детали в горизонтальной плоскости (крестовыми столами). В соответствии с этим для полной обработки детали сформировано три варианта схем станков класса КШс, которые отличаются только станками сверлильно-резьбонарезной группы.

[c.197] Какие-либо другие варианты обработки детали, принципиально отличающиеся от рассмотренных, не могут быть сформулированы с использованием схем станков класса КШс.

[c.197] При формировании вариантов схем станков для полной обработки детали возможно использование отдельных станков из других классов. Так, в варианте 7 черновое и чистовое растачивание отверстий В 1, 2, 3 возможно на одном станке с использованием параллельно-последовательной схемы вследствие применения двухпозиционного стола с возвратно-поступательным перемещением, но может выполняться и раздельно на двух станках.

[c.199] Аналогичный подход использован и при формировании схем станков класса КП. В связи с тем, что этот класс представлен многопозиционными станками или участками АЛ, т. е.

[c.199] Схема управления с электрическими ЛЭ показана на рис. 5.41. В качестве исполнительных механизмов взяты гидроцилиндры. По срапненню со схемой станка, изображенного на рис. 5. 38, гидроцн-линдр ИМ2 повернут на 90° и все схемы ИМ смещены вверх.

[c.198] Задача синтеза оптической схемы стаиится в этой работе как задача определения конструктивных параметров без начального приближения, т. е. без указания начальных, ориентире вочно выбранных значений г,-, dj, щ. Решение этой задачи осуществим по следующей методике.

[c.151] Кинематическая схема токарного станка. Кинематика токарного станка определяет положение плоскости обработки, упоров, револьверной головки и возможность С-координатной обработки. Для создания кинематической схемы станка необходимб иметь ранее построенные и сохраненные в базе данных все элементы оборудования. Напомним, что они обеспечат более точный контроль.

[c.112] Компоновка и кинематическая схема станка даны в моногра фии Г. А. Шаумяна Комплексная автоматизация производственных процессов (М., Машиностроение , 1973, рис. IX—25 и рис. X—19).

[c.90] Этап I, В соответствии с юшссифи-кацией схем множество Gq (рис, 117) возможных вариантов структуры процесса и схем станков разбивают иа три класса G , G , G . Выбирают варианты-представители каждого класса с максимальной концентрацией операций и вычисляют приведенные затраты на годовой выпуск деталей группы по самым приближенным формулам (см, ниже, первый уровень оце юк), исходя из 100 % надежности станков, отсутствия потерь времени на переналадку и затрат па инструмент.

[c.197] Классификация структурных схем оборудования и генерирование вариантов. Структурные схемы станков и сборочных машин весьма разнообразны. В зависимости от числа и последовательности выполняемых технологических переходов они могут быть подразделены на три класса системы с первой (К1), второй (КП) и третьей (Kill) степенями концентрации операций. Внутри каждого класса элементарные операции могут выполняться последовательно, параллельно и параллельно-последовательно (рис. 5).

[c.185] Наконец, параллельно-последовательная концентрация класса КППрПс характеризуется схемами станков (рис. 9), где деталь проходит последовательную обработку на всех рабочих позициях,но в отличие от класса КИПр работа позиций осуществляется параллельно. Следует отметить, что в каждом из трех классов схем КИ могут использоваться любые схемы работы позиций классов KI например, схема класса КИПр может включать револьверные головки на параллельно )аботающих позициях, а схема класса силовые головки с многошпиндельными коробками или насадками.

[c.189] Схемы станков КППр11с (см. рис. 9) отличаются от схем КППс одновременной обработкой детали на всех рабочих позициях.

[c.192] mash-xxl.info Кинематическая схема револьверного станка

[c.135] Кинематическая схема револьверного станка с горизонтальной револьверной головкой 1341 Киевского завода станков-автоматов показана на рис. 128. Станок является универсальным и предназначен для прутковых и патронных работ в условиях серийного производства. Наибольший диаметр обрабатываемого прутка 40 мм.

[c.135] На фиг. 170 изображена кинематическая схема револьверного автомата типа 1136. Шпиндель автомата может иметь четыре скорости —две в одну сторону и две в обратную (длл нарезания резьбы). При автоматическом переключении двухсторонних конических фрикционных муфт, помещенных на шпинделе станка и в коро(5ке подач, получают различные числа оборотов шпинделя в минуту. Соотношение между прямыми и обратными скоростями шпинделя сохраняется постоянным, а число оборотов настраивается при

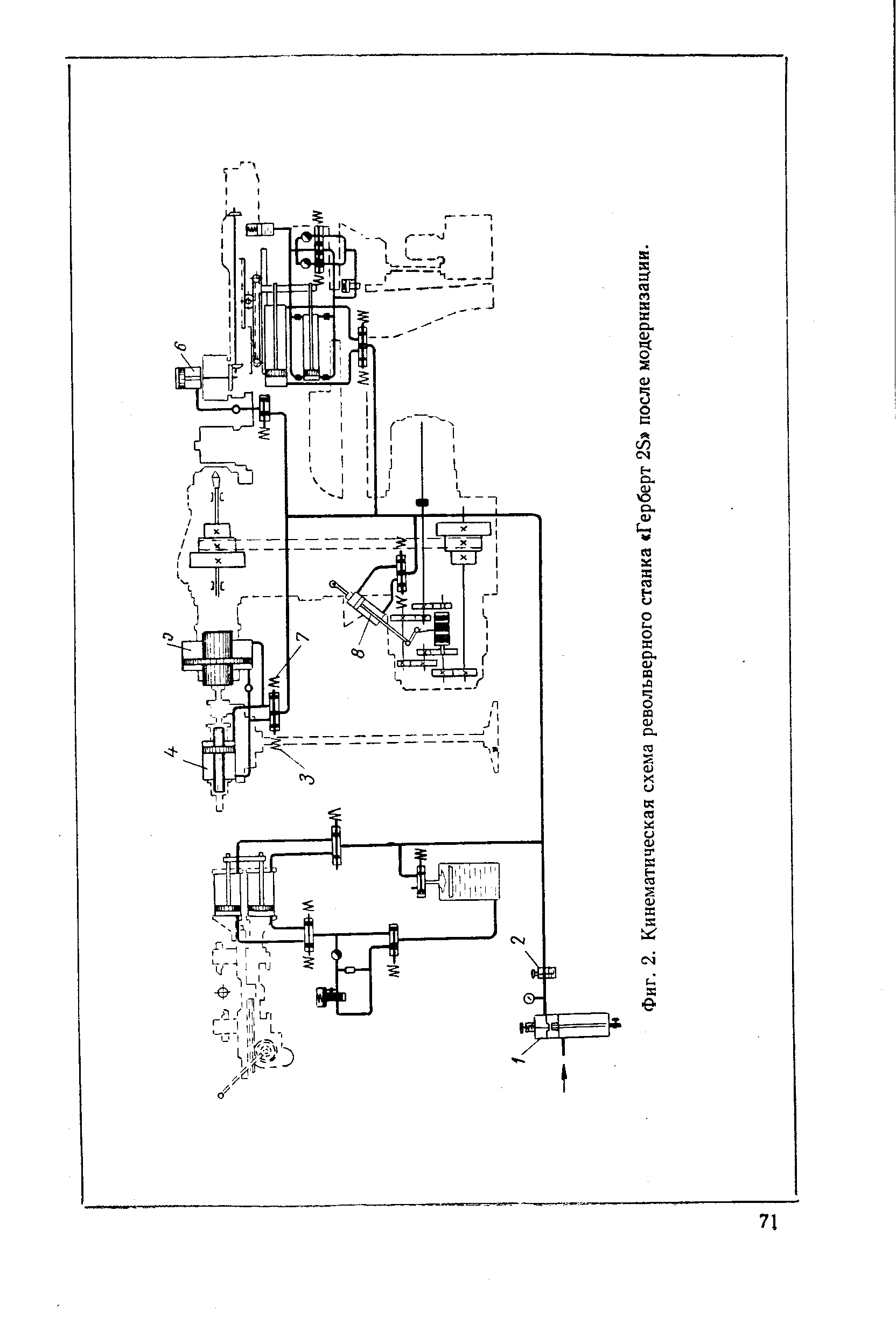

[c.176] При разработке кинематической схемы, принятой при модернизации револьверного станка Герберт , привод главного движения оставлен без изменения.

[c.70] На рис. 46, а показана кинематическая схема станка мод. 1341, имеющего револьверную головку с продольной горизонтальной осью поворота. Станок имеет следующие отличительные особенности а) командоаппарат, автоматически включающий необходимые для каждого перехода числа оборотов и подачи при повороте револьверной головки в следующее положение б) гидравлический механизм подачи и зажима прутка в) линейку для обработки

[c.63] Основные движения в станке. Главное движение — вращение шпинделей револьверной головки движение подачи — перемещение стола, салазок и фрезерной бабки в трех взаимно перпендикулярных направлениях вспомогательные движения — периодический поворот револьверной головки по команде с программного устройства, а также установочные перемещения стола, салазок, фрезерной бабки и револьверной головки. Кинематическая схема станка приведена на рис. 101.

[c.113] Для того чтобы проследить, как передается движение от электродвигателя к шпинделю и далее к поперечному и револьверному суппортам револьверного станка, составляется кинематическая схема. Кинематическая схема представляет собой упрощенное изображение всех ременных, зубчатых, червячных, реечных и других передач, имеющихся в данном станке, и содержит все

[c.91] На рис. 115 показана кинематическая схема коробки скоростей револьверного станка 1341. На валу / электродвигателя посажено ведущее цилиндрическое зубчатое колесо 31, которое передает движение ведомому колесу 49, установленному на валу II.

[c.111] КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНО-РЕВОЛЬВЕРНОГО СТАНКА И ПРИНЦИП ЕГО РАБОТЫ 217

[c.217] На фиг. 266 изображена кинематическая схема станка мод. 1136. Остановимся только на основных узлах, характерных для токарно-револьверного автомата.

[c.233] Следующим этапом практического ознакомления студентов с основными вопросами надежности и долговечности машин является выполнение ими лабораторной работы Испытание токарно-револьверного автомата типа 1Б118 на технологическую надежность . В данной работе студенты изучают методику испытания токарно-револьверного автомата на индивидуальную технологическую надежность, являющуюся кратким примером реализации общей методики испытания станков на технологическую надежность, разработанную и развиваемую в настоящее время в МАТИ под руководством проф. Пронико-ва А. С. и частично преподаваемую студентам при чтении курса лекций по надежности и долговечности машин. Оценка технологической надежности станка в данной работе производится на основе анализа отклонений от номинала размеров деталей, обрабатываемых на станке в течение установленного межнала-дочного периода. Последняя лабораторная работа данного сборника Исследование надежности автоматического импульсного привода является примером испытания на надежность сложной системы автоматического регулирования с обратной связью. Эта работа на примере привода знакомит студентов с методикой и аппаратурой экспериментальных исследований на надежность подобных систем. Студентам предложено, разобрав принцип автоматического регулирования в импульсных системах, структурную и кинематическую схемы привода, изучить схему физических процессов, протекающих в приводе и влияющих на изменение начальных параметров системы. Схема физических процессов, положенная в основу расчета привода на надежность, позволяет выяснить взаимосвязь отдельных элементов импульсного привода, процессов, протекающих в нем во время работы, и выходных параметров системы.

[c.312] Фартуки 9 — 306 Резцовые головки с бгззазорной фиксацией 9 — 300 Револьверные станки 1330 — Коробки подач с вытяжными шпонками 9 — 42 Револьверные станки 1352 — Салазки нопереч ные мостовые с винтом, расположенным в нижних салазках, 9 — 298 Револьверные станки-автоматы 111 — Распределительные валы 9 — 223 Револьверные станки-автоматы 1118 одношпин дельные прутковые — Кинематические схемы 9 — 326 Револьверные станки-автоматы 1136 — Вспомогательные валы 9 — 223 Головки — Переключение— Механизмы управления 9 — 223 Коробки скоростей 9 — 328 Распределительные валы 9 — 223 Шпиндельные бабки 9 — 329 Револьверные станки-автоматы одношпиндельные — Зубчатые редукторы двухступенчатые а — 55

[c.234] Коробки скоростей с муфтами переключения. Недостатков коробок скоростей с подвижными блоками зубчатых колес лишены коробки скоростей с муфтами переключения. Принцип работы таких конструкций виден из рис. 19, где приведена кинематическая схема коробки скоростей токарно-револьверного станка мод. 1П326. Прежде всего следует отметить оригинальность компоновки механизма главного движения станка коробка скоростей с зубчатыми передачами смонтирована в тумбе станины и, таким образом, максимально удалена от шпинделя с обрабатываемой деталью. Вращение сообщается шпинделю от коробки скоростей ременной передачей, обладающей высокой плавностью. Такая схема расположения механизмов главного движения станка уменьшает опасность возникновения вибраций при обработке.

[c.20] В простых станках встречаются коробки подач с подвижными блоками колес, очень похожие по устройству на коробки скоростей. Кинематическая схема коробки подач токарно-револьверного станка мод. 1336М показана на рис. 25. Устройство этой коробки просто. Два подвижных блока зубчатых колес позволяют получить

[c.29] Общий вид револьверного станка мод. 1П326 приведен на рис. 64, а его кинематическая схема — на рис. 65. Станок предназначен для обработки деталей из прутка и в патроне. Режущий инструмент размещается в резцедержателе поперечного суппорта и в шестигранной револьверной головке с вертикальной осью вращения.

[c.111] На фиг. 253 приведена кинематическая схема токарно-револьверного станка мод. 1336М для прутковых работ с горизонтальной осью вращения револьверной головки. Схема этого станка значительно проще, чем схема предыдущего станка, и особых пояснений не требует.

[c.219] На фиг. 7 показана кинематическая схема токарно-револьверного станка 1А36 Московского завода имени Орджоникидзе. Станок предназначен для прутковых и патронных работ. Шпиндель станка получает вращение от коробки скоростей. График чисел оборотов шпинделя станка показан на фиг. 8.

[c.483] На рис. 1Х-27 представлена кинематическая схема системы управления вертикально-сверлильного станка типа 2Н118 с револьверной головкой и крестовым столом. Здесь с программоносителя 17

[c.50] mash-xxl.info1.2.Кинематическая схема токарно-винторезного станка 1к62. Схема станка

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Предисловие от автора

Шаг 1: Дизайн и CAD модель

Файлы для скачивания «Шаг 1»

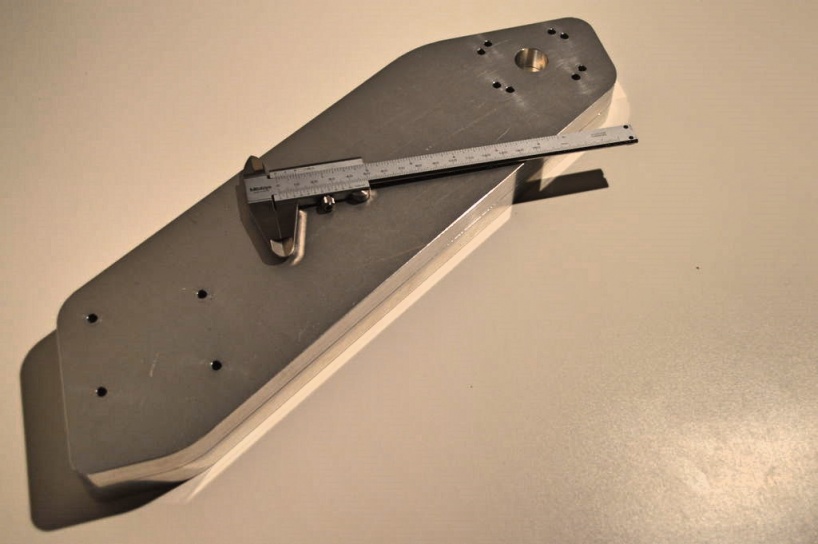

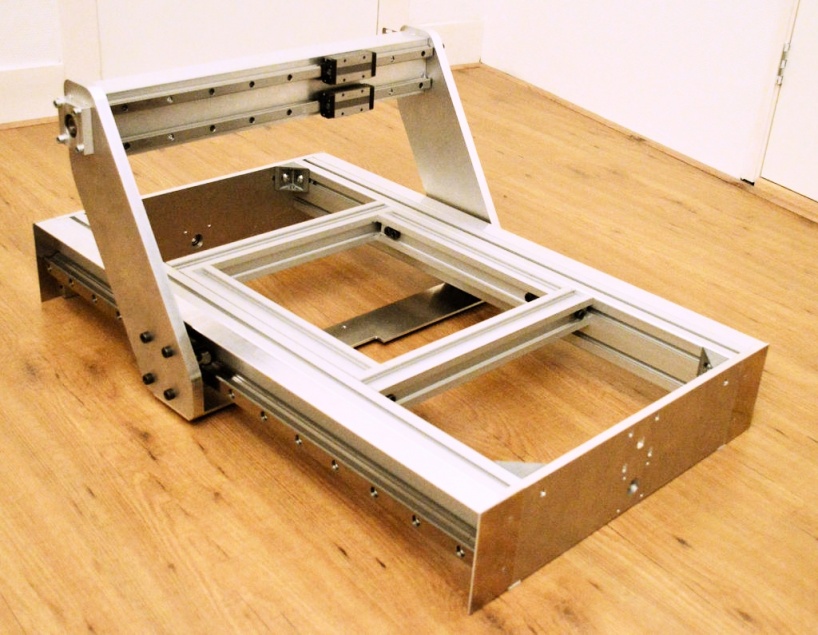

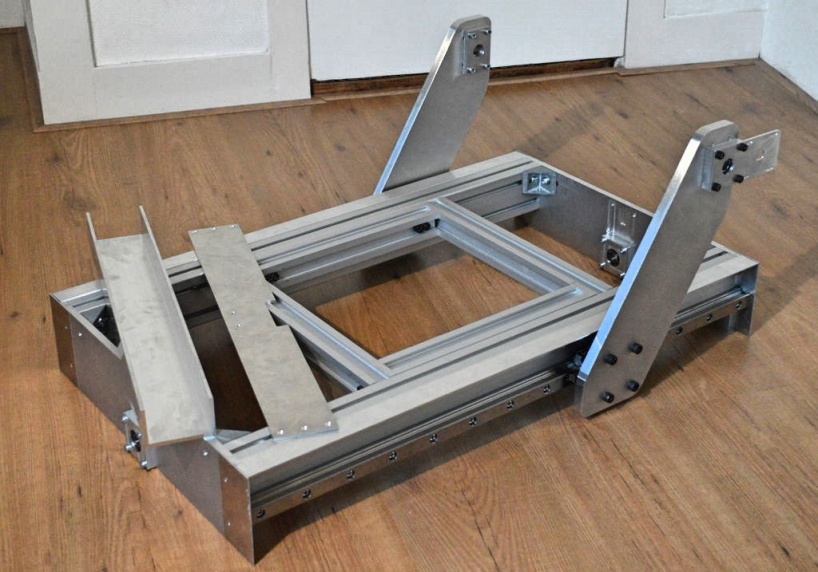

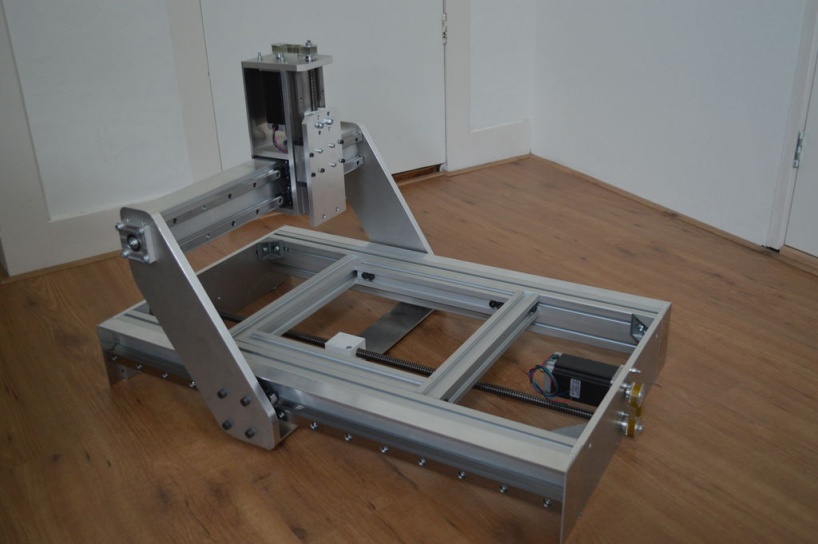

Шаг 2: Станина

Файлы для скачивания «Шаг 2»

Шаг 3: Портал

Файлы для скачивания «Шаг 3»

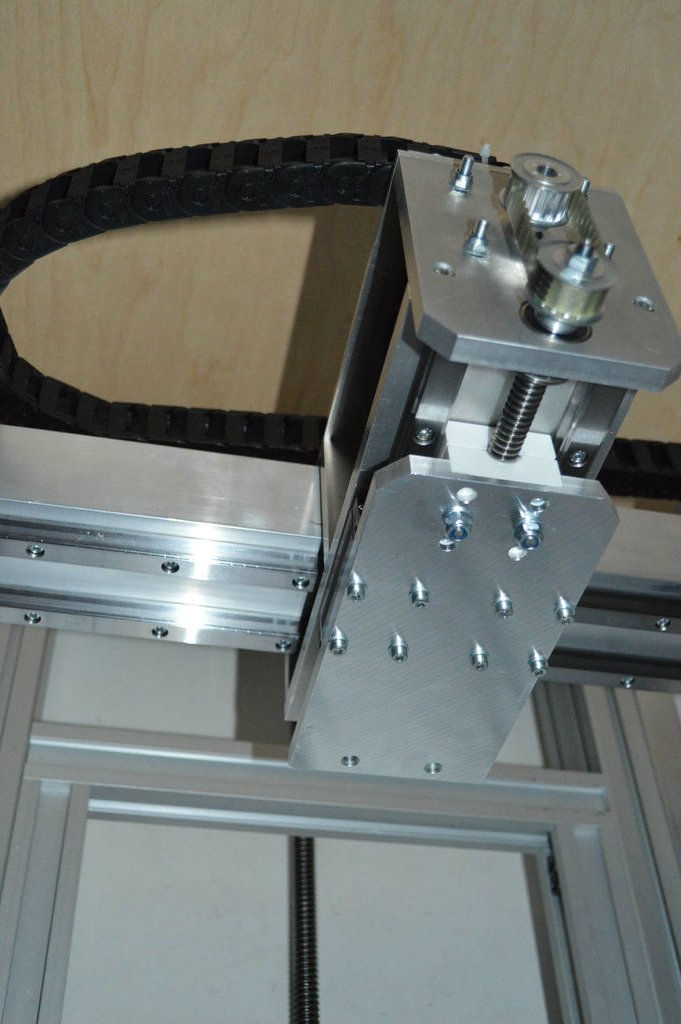

Шаг 4: Суппорт оси Z

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Шаг 6: Винты и шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

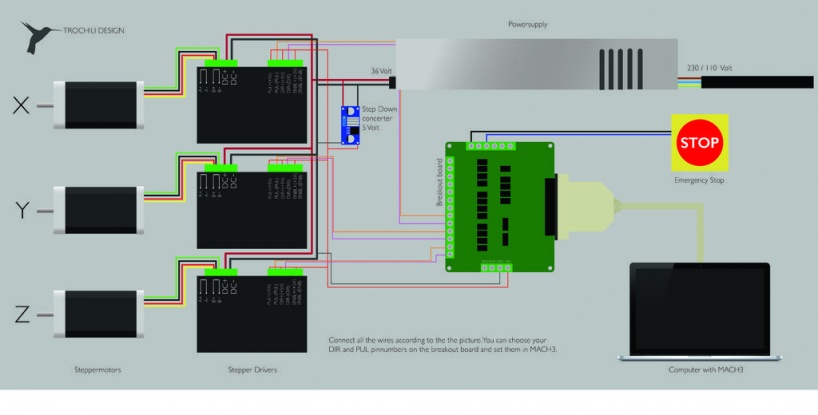

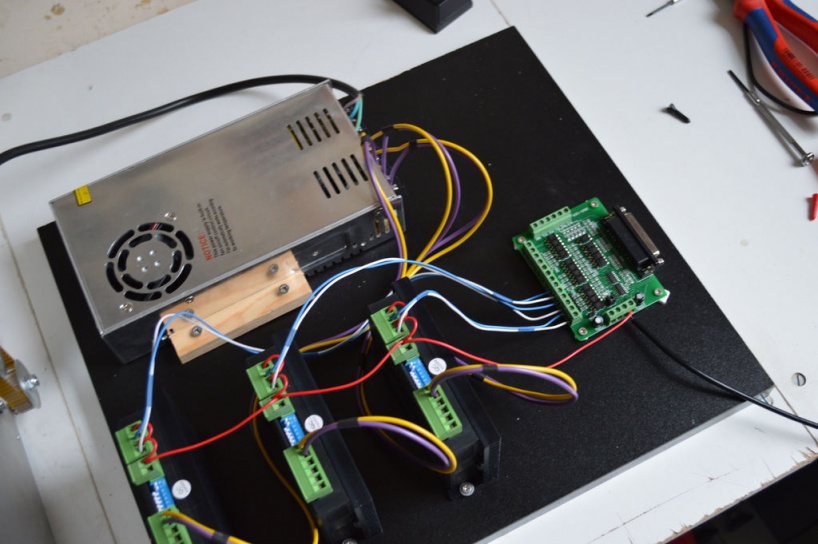

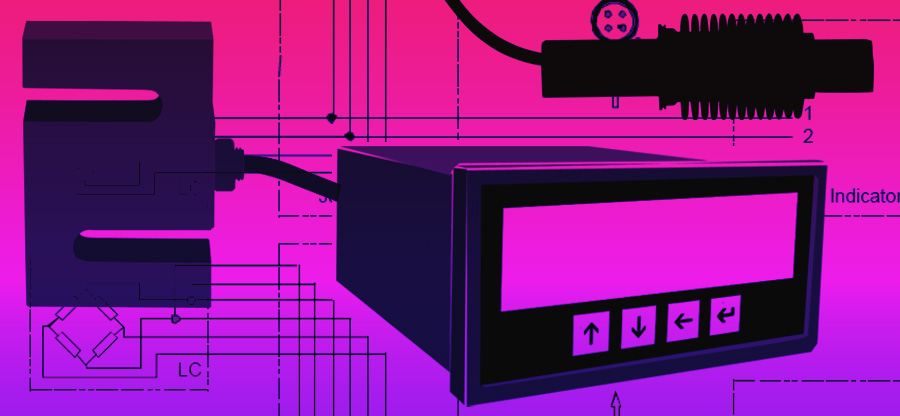

Шаг 8: Электрическая схема

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

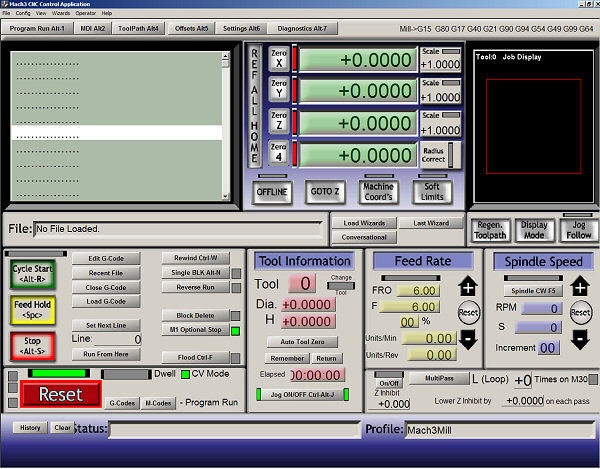

Шаг 10: Программное обеспечение

Шаг 11: Он ожил! Испытания

Послесловие

1.2.Кинематическая схема токарно-винторезного станка 1к62

Схемы станков - Энциклопедия по машиностроению XXL

На кинематических схемах станков, кроме условных изображений деталей, применяют также указания в виде текстовых и цифровых надписей. Так, например, валы нумеруются обычно римскими цифрами в порядке передачи движения, считая от привода электродвигателя (рис. 232) для шкивов указывают диаметры и их ширину для зубчатых колес — модуль и число зубьев каждого колеса. У ходовых винтов надписями указывают шаг, число заходов и направление резьбы. Около электродвигателя указывают его мощность и число

[c.306]

Помимо изображений, принципиальные гидравлические схемы станков содержат технические данные насосов модель, производительность, давление, число оборотов в минуту и мощность электродвигателя привода, а для регулируемых насосов — пределы производительности. В технических данных гидроаппаратов указывают присоединительные резьбы, условные проходы, давления и допускаемые расходы жидкости.

[c.327]

Время машинной работы (основное—технологическое) определяется путем теоретического расчета по формулам, выведенным из кинематической схемы станка, а также в зависимости от режима резания.

[c.113] Рис. 6.119. Схема станка с шаговыми двигателями

Во всех классах схем станков возможна одна- и многопоточная обработка одинаковых и разных по форме и размерам деталей р=Л, 2,. .. q = = 1,2..... см. рис. 5).

[c.192] Фиг. 117. Схема станка для статической балансировки.

Кинематическая схема револьверного станка - Энциклопедия по машиностроению XXL

На фиг. 2 приведена кинематическая схема револьверного станка Герберт 25 после модернизации. Станок приводится в движение фланцевым электродвигателем мощностью 3 л. с. и скоростью вращения 1430 об/мин.

[c.70]

Кинематическая схема токарного станка. Кинематика токарного станка определяет положение плоскости обработки, упоров, револьверной головки и возможность С-координатной обработки. Для создания кинематической схемы станка необходимб иметь ранее построенные и сохраненные в базе данных все элементы оборудования. Напомним, что они обеспечат более точный контроль.

[c.112] Фиг. 2. Кинематическая схема револьверного станка Герберт 25 после модернизаили.

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: