Содержание

Принцип работы инвертора: внутреннее устройство, схема

Содержание

- Устройство инвертора внутри

- Электрическая схема инверторного аппарата

- Как работает сварочное оборудование

- Однофазные аппараты

- Трехфазные инверторы

- О дополнительных функциях

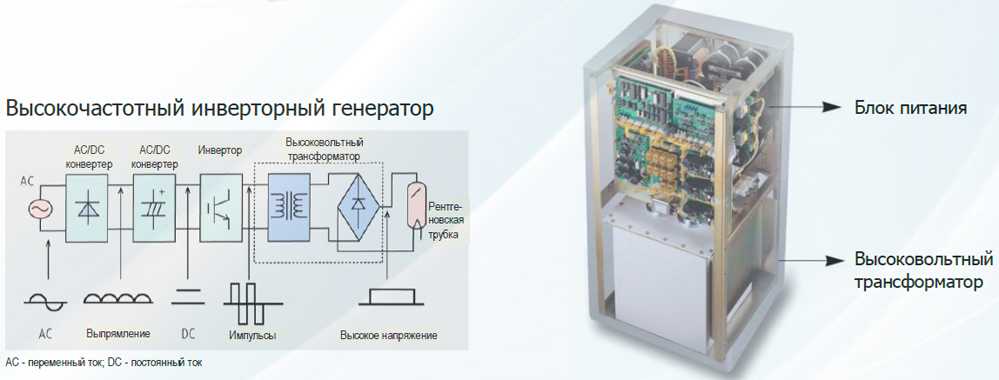

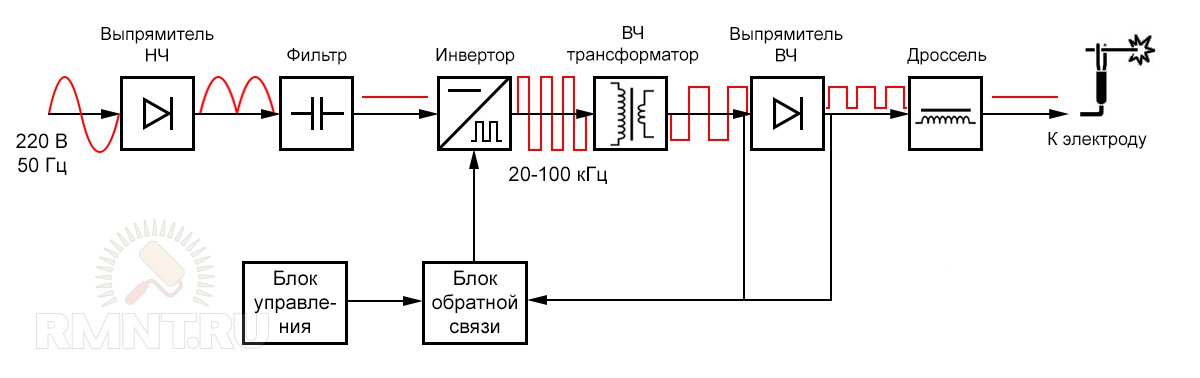

Теоретический принцип работы инвертора – преобразование переменного тока сети в постоянный и обратно, при этом ток становится более высокой частоты. Низкая мощность потребления и плавная регулировка режимов позволяет воспроизводить характеристики V/A для каждого вида ручной дуговой сварки: MMA, MIG, TIG. Аппарат устойчив к перегреву и перепадам напряжения, но чувствителен к морозам, влажности и пыли.

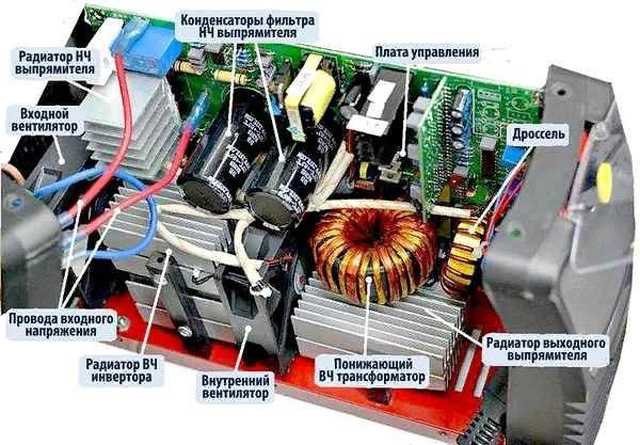

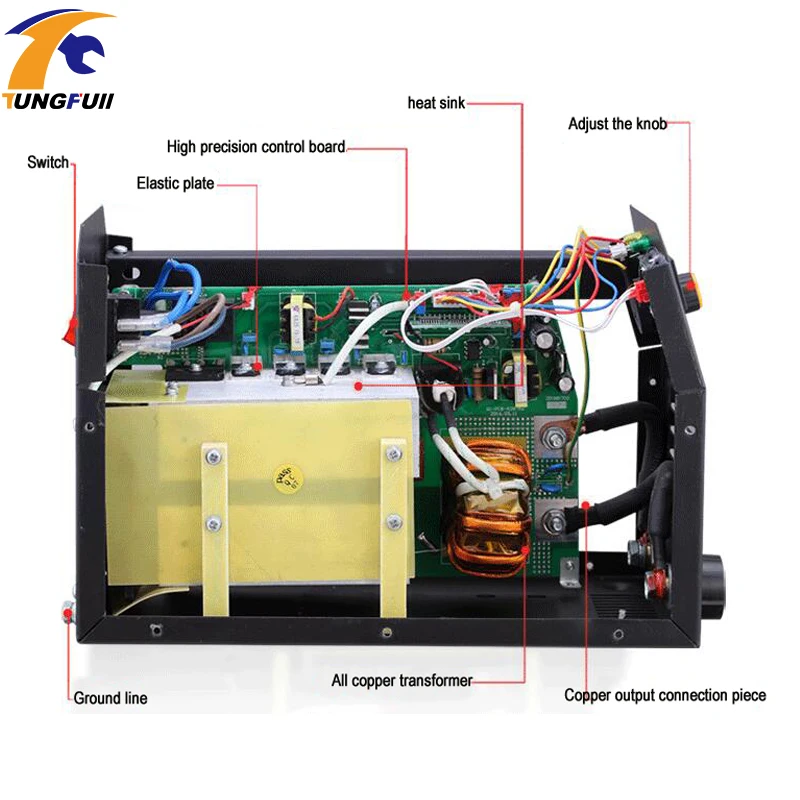

Устройство инвертора внутри

Разделяют силовую и управляющую части.

В сборке первой из них 4 узла:

- Сетевой выпрямитель.

- Преобразователь.

- Трансформатор.

- Выпрямитель выходной.

Приборы управления и обратной связи в устройстве инвертора относят к управляющей части.

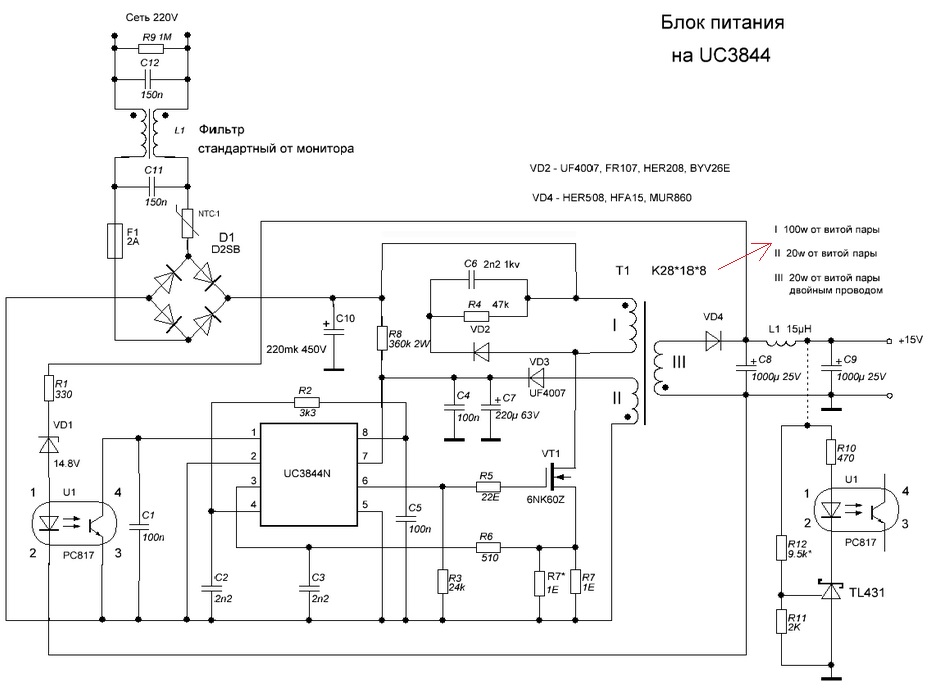

Электрическая схема инверторного аппарата

В системе мягкого пуска присутствуют 2 балластных резистора высокой мощности. Один плавно заряжает конденсаторы, защищая диоды входного выпрямителя от резкого скачка напряжения. Через второй питание от конденсаторов поступает на микросхему ШИМ. Как только напряжение на конденсаторах достигает порогового значения, в микросхеме возникают управляющие импульсы, запускающие сварочный инвертор.

Сетевой НЧ-выпрямитель действует на основе входного диодного моста, позволяющего выпрямлять переменный электросигнал. К диодному мосту крепится конструкция с охлаждающим радиатором. При переходе электросигнала на однополярный режим частота пульсаций удваивается, достигая 100 Гц, а затем сглаживается высокоемкими электролитами.

Инвертор состоит из набора ключевых транзисторов, собранных в косой мост, примыкающий к радиатору для отвода тепла. Постоянный электросигнал от сетевого выпрямителя проходит через косой транзисторный мост с преобразованием в переменный ток, достигающий частоты в интервале 20-50 кГц. Транзисторы преобразователя запитаны на выходной ВЧ-трансформатор.

Транзисторы преобразователя запитаны на выходной ВЧ-трансформатор.

Задача трансформатора – сбить напряжение до 70 В. На первичную обмотку заходит слабый ток с сильным напряжением, по вторичной течет сильный ток со слабым напряжением. После понижения напряжения сила тока повышается до 100-200 A.

Сборка диодного мостика выпрямителя выполнена на сдвоенных мощных диодах с молниеносной скоростью открывания/закрывания, способных принимать высокочастотное питание. Такие же элементы крепятся на охлаждающем радиаторе.

Дроссель ускоряет розжиг дуги на сравнительно малых электросигналах и представляет собой катушку индуктивности, которая задерживает влияние электросигналов с заданным диапазоном частот.

Стабилизатор поддерживает принцип работы сварочного аппарата – подавать напряжение на модуль управления в первые минуты после включения устройства.

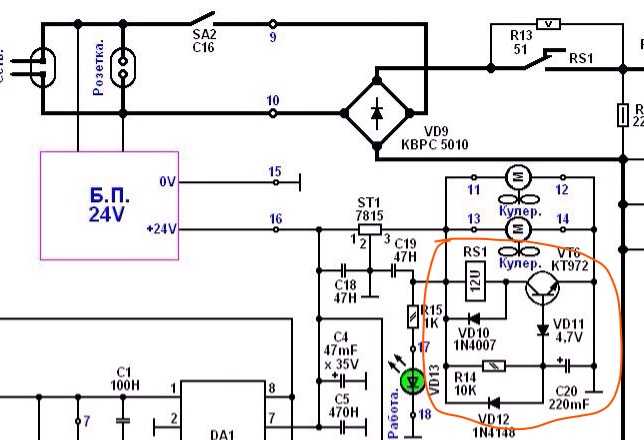

Активированный узел управления запускает ключевые транзисторы преобразователя, привязанные к выходу БУ. Тут же на обмотке вспомогательного трансформатора Т2 возникает переменное напряжение – задача выпрямить его ложится на диодный мост. Связка «Трансформатор/Диодный мостик» превращается в блок питания. По достижении самостоятельной подпитки управляющая схема отключается от сетевого выпрямителя.

Тут же на обмотке вспомогательного трансформатора Т2 возникает переменное напряжение – задача выпрямить его ложится на диодный мост. Связка «Трансформатор/Диодный мостик» превращается в блок питания. По достижении самостоятельной подпитки управляющая схема отключается от сетевого выпрямителя.

Элементы управления координируют переключение узлов инвертора через микросхему, действия которой напоминают микроконтроллер, устроенный для модулирования входного сигнала в широтно-импульсном диапазоне.

Как работает сварочное оборудование

Комплектация:

- провод с клеммой массы;

- держатель электрода;

- молоточек для сбивки окалины;

- защитная маска.

Подбирают нужную марку и диаметр электрода, выставляют выходной электросигнал с учетом толщины деталей. На корпусе указаны диаметры электрода и соответствующий им ток – подсказка для желающих разобраться, как работает инверторный сварочный аппарат с электродами.

Для контакта со сваркой понадобятся:

- перчатки;

- куртка;

- маска с затемненным стеклом.

Принцип работы заключается в создании дуги:

- Электрод подносится к свариваемой детали под уклоном и при возникновении дуги удерживается от шва на расстоянии, равном собственному диаметру.

- Затем обе кромки соединяемых деталей заливаются расплавленным металлом.

- После получения шва убирается окалина.

Однофазные аппараты

Инвертор на полевых IGBT-транзисторах питается от сети 220 В. Диапазон электросигнала колеблется в интервале 30-200 А – постоянное значение обеспечивает мостовая схема, состоящая из выпрямительных диодов. Когда оборудование выходит на заданный режим, работа однофазного выпрямителя привязывается к одному из двух интервалов:

- Заряду конденсатора.

- Разряду конденсатора на сопротивление нагрузки.

В первом интервале ЭДС вторичной обмотки превышает напряжение на конденсаторе C – диоды пропускают ток.

Во втором – напряжение на конденсаторе C превышает электродвижущую силу вторичной обмотки – диоды не пропускают ток.

В промышленном производстве инверторная сварка однофазным переменным током нецелесообразна. Для объемных заказов используют модели с мощными нагрузочными характеристиками и заземлением.

Трехфазные инверторы

Схема Ларионова считается полноценным трехфазным выпрямителем. Аппараты рассчитаны на большие токи (250, 300 А) и не привязаны к нулевой нейтрали, питание берется со всех трех фаз. Удорожание конструкции происходит за счет повышения амплитудного значения на выходе выпрямителя Ларионова до 540 В. Преобразователи собираются из мощных качающих транзисторов (40 А, 1200 В).

Сетевой фильтр снабжается более емкостными электролитами. Под корпусом выходных диодов – дополнительный теплоотвод. Зеленый провод (“земля”) идет на корпус, а 3 фазы через автомат – на трехфазный выпрямитель. На электролитах потенциал равен амплитудному значению (540 В). Сглаживающий конденсатор рассчитан на напряжение в 700 В и 50 мкФ.

Полноценные трехфазные модели дороги, поэтому устройство такого инвертора адаптировали под бюджетные псевдоаналоги высокой производительности, собранные по схеме Маткевича, где вместо “земли” четвертая ветка – нейтраль, которая через резистор R1 запитана на ветку В.

О дополнительных функциях

Среди дополнительных опций:

- Anti-Stick – сброс тока до нуля в момент короткого замыкания – устройство не сгорит.

- Arc Force – форсаж дуги.

- Hot start – кратковременный наброс питания во время поджига электрода.

- HOLD – запоминает последний режим.

Если вы попробовали варить и аппарат инверторной сварки вас устроил, покупайте такой же.

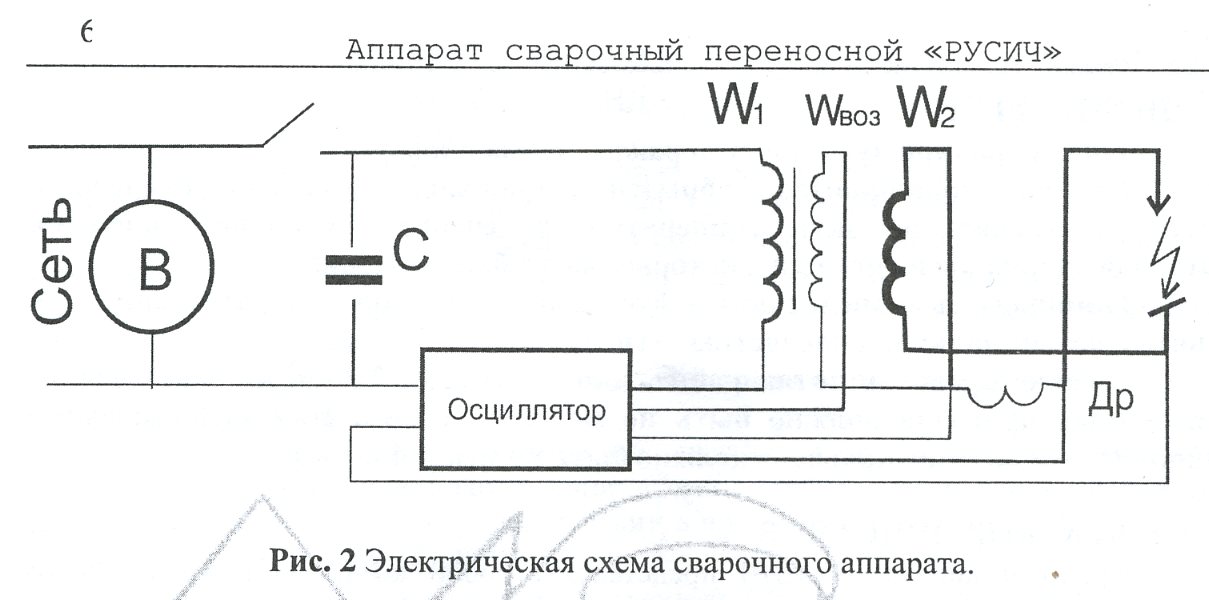

Принцип работы сварочного инвертора

Один из способов создания неразъемных соединений из металла – это электродуговая сварка. В течение множества лет для выполнения этой операции применяли генераторы трансформаторного типа. Главный их недостаток – габаритно-весовые характеристики. С развитием полупроводникового оборудования и появлением таких элементов, как тиристоры, были созданы устройства, которые обладают всеми характеристиками, как и трансформаторы, но весят в разы меньше.

- Устройство и основные характеристики инверторов

- Принцип работы инвертора

- Технические параметры устройств

- Плюсы и минусы инверторной сварки

- Преимущества инверторного агрегата

- Недостатки

- Сфера применения инверторного аппарата

- Качество и удобство

- Электрическая дуга

- Сваривание металлов

Устройство и основные характеристики инверторов

Инверторные устройства имеют совершенно другую электрическую схему, основанную на использовании полупроводниковых приборов диодов, тиристоров, транзисторов.

Принцип работы инвертора

В основе работы аппаратов этого типа лежит принцип сдвига напряжения. Такое решение позволяет поднять силу и частоту тока.

Устройство инвертора содержит довольно сложную схему, внутри которой реализуются нижеприведенные процессы:

- Переменный ток, подаваемый на инвертор, преобразуют в постоянный. Изменение параметров тока происходит в устройстве, который собирают с применением диодного моста.

- Полученный ток передается на инвертор, который играет роль генератора высокочастотных импульсов. В транзисторном блоке, происходит обратное преобразование постоянного тока в переменный. Но получаемый ток, обладает существенно большей частотой, чем тот, который поступает из сети питания.

- Ток высокой частоты поступает на трансформатор. Это устройство снижает напряжение и одновременно повышает силу тока. Так как трансформатор, который используют для работы с токами высокой частоты, имеет небольшие габариты, все это сказывается на габаритно-весовых характеристиках инвертора.

- После прохождения трансформатора, переменный ток, с новыми параметрами поступает на выпрямитель, где он снова трансформируется в постоянный, который и используют для сварки.

Сварка инвертором для начинающих

Надо отметить, что инверторные устройства, в отличие от устройств трансформаторного типа потребляет в два раза меньшее количество энергии. Кроме этого, параметры тока, который поступает из устройства, гарантируют то, что сварочная дуга будет иметь стабильный розжиг и горение во время сварки.

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах.

К ним относят следующие параметры:

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

Плюсы и минусы инверторной сварки

Инверторные устройства показывают КПД в пределах 85 – 95%, надо сказать, что это высокий показатель среди электронной аппаратуры. Используемая схема позволяет выполнять регулировку уровня сварочного тока от нескольких ампер, до сотен, а то и тысяч.

Например, инвертор марки ММА, он составляет 20 – 220 А. Инверторы могут работать длительное время. Управление источником питания можно выполнять дистанционно. К несомненным преимуществам инверторов можно отнести их малые габаритно-весовые характеристики, позволяющие перемещать устройство на месте выполнения сварки. В конструкции аппаратов использована двойная изоляция, обеспечивающая электрическую безопасность.

Технологические достоинства

Применение инверторов позволяет использовать электроды любой марки, которые работают и с постоянным и переменным током. Устройства этого типа могут быть использованы для сварки с неплавящимся электродом в среде защитного газа. Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Устройства этого типа могут быть использованы для сварки с неплавящимся электродом в среде защитного газа. Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Сварка может быть выполнена с применением короткой дуги, таким образом, снижаются энергопотери и повышается качество сварного шва, в частности, на поверхности свариваемых деталей практически не образуются брызги от выполнения сварки. Кстати, применение инверторов позволяет получать швы в любой пространственной конфигурации.

Микропроцессор

В управлении современными сварочными инверторами применяют микропроцессоры, и это обеспечивает стабильную связь между напряжением, током.

Минусы, которым обладают инверторы

Инверторы ремонтировать несколько сложнее, чем традиционные трансформаторные агрегаты. Если из строя выйдут некоторые элементы управления, размещенные на плате, то ремонт может встать примерно в треть от стоимости нового сварочного инвертора.

Инверторы, в отличие от оборудованиях других типов, очень боится пыли. То есть такие аппараты должны чаще обслуживаться. Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

То есть такие аппараты должны чаще обслуживаться. Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

Как работает сварочный инвертор

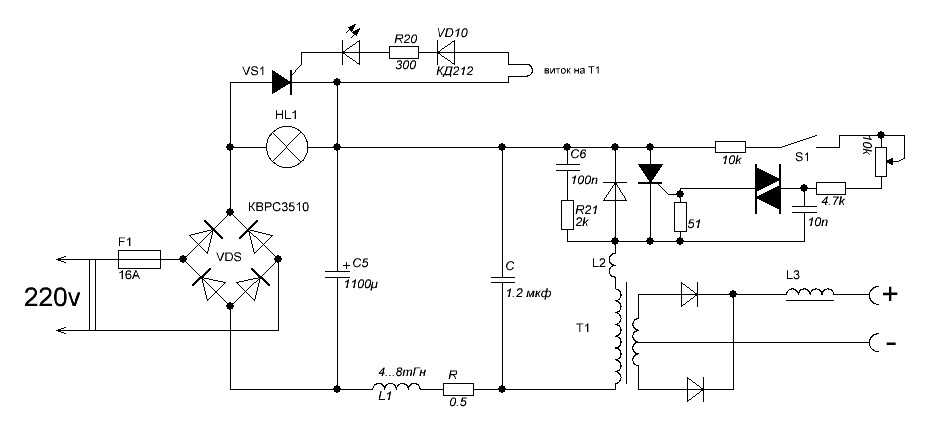

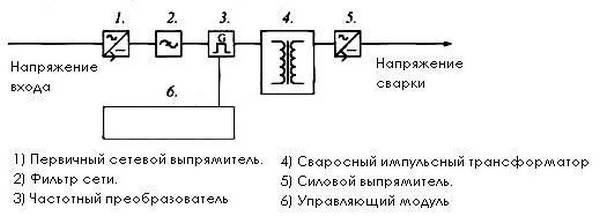

Схема сварочного инвертора состоит из двух основных частей: силовой и управляющей.

Силовая схема сварочного инвертора

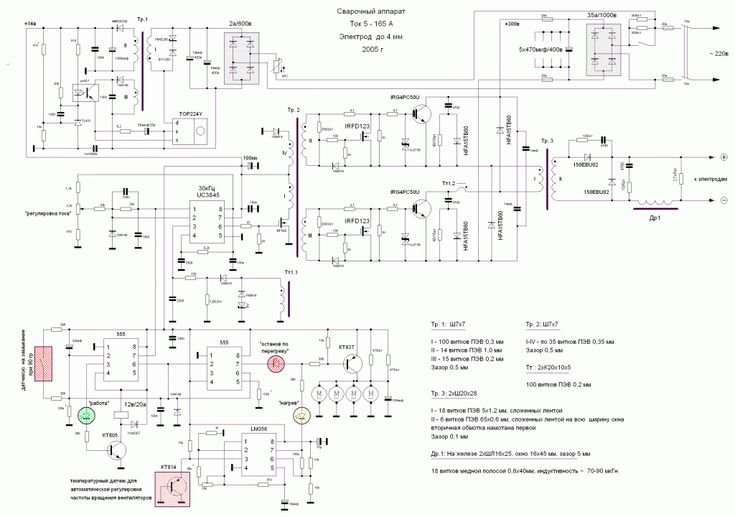

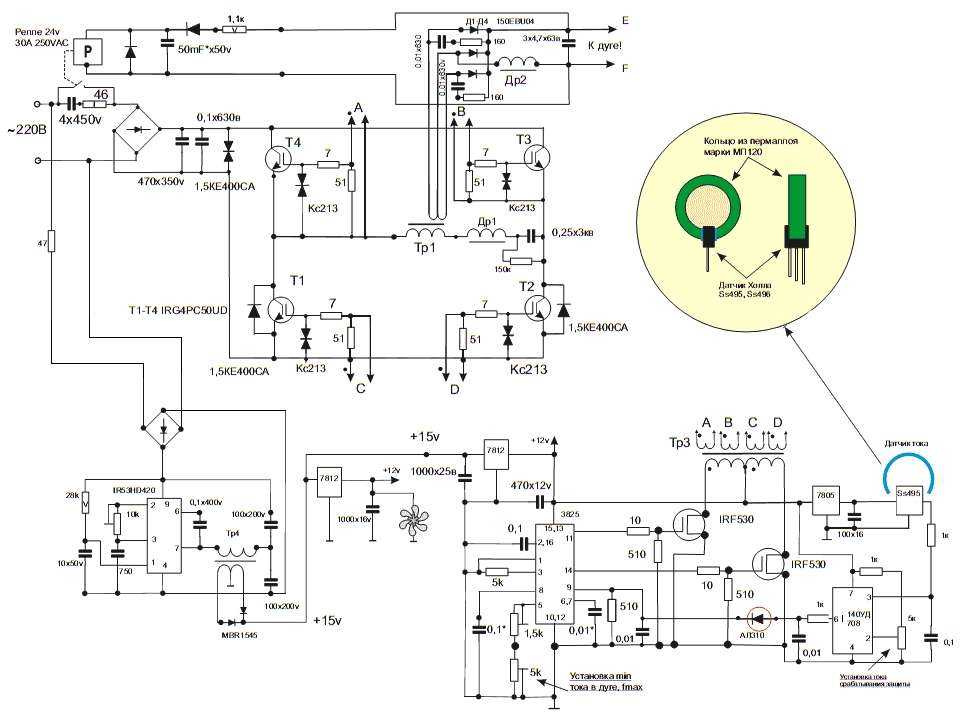

Принципиальная схема приведена на рисунке.

Электронный силовой блок состоит из следующих узлов:

- сетевой выпрямитель;

- помехозащитный фильтр;

- инвертор;

- выходной выпрямитель.

Сетевой выпрямитель

Выпрямитель состоит из:

- двухполупериодного диодного моста;

- сглаживающего фильтра из двух параллельных электролитических конденсаторов.

Через диодный мост протекают большие токи, и он нагревается. Для рассеяния тепла его устанавливают на охлаждающий радиатор. С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

Для рассеяния тепла его устанавливают на охлаждающий радиатор. С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

Помехозащитный фильтр

Мощный инвертор в процессе работы создаёт высокочастотные помехи. Что бы исключить их попадание в электросеть, перед выпрямителем устанавливается фильтр ЭМС (электромагнитной совместимости). Фильтр состоит из конденсаторов и дросселя (в приведённой схеме — на тороидальном магнитопроводе).

Инвертор

Инвертор собран по схеме «косого моста» на двух мощных ключевых полупроводниковых приборах. В качестве последних могут быть транзисторы типов «IGBT» и «MOSFET». Оба ключевых транзистора монтируются на радиаторы для охлаждения.

На первичную обмотку импульсного понижающего трансформатора поступает напряжение со входного выпрямителя, прошедшее преобразование на ключевых транзисторах и ставшее высокочастотным. С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

Выходной выпрямитель

С вторичной обмотки импульсного трансформатора переменный ток высокой частоты поступает на высокочастотные мощные диодные выпрямители. Они собираются на базе сдвоенных диодов по схеме с общим катодом. Диоды обладают высоким быстродействием (время восстановления trr < 50 ns). С выхода этого выпрямителя снимается электрический ток с нужными для сварки параметрами.

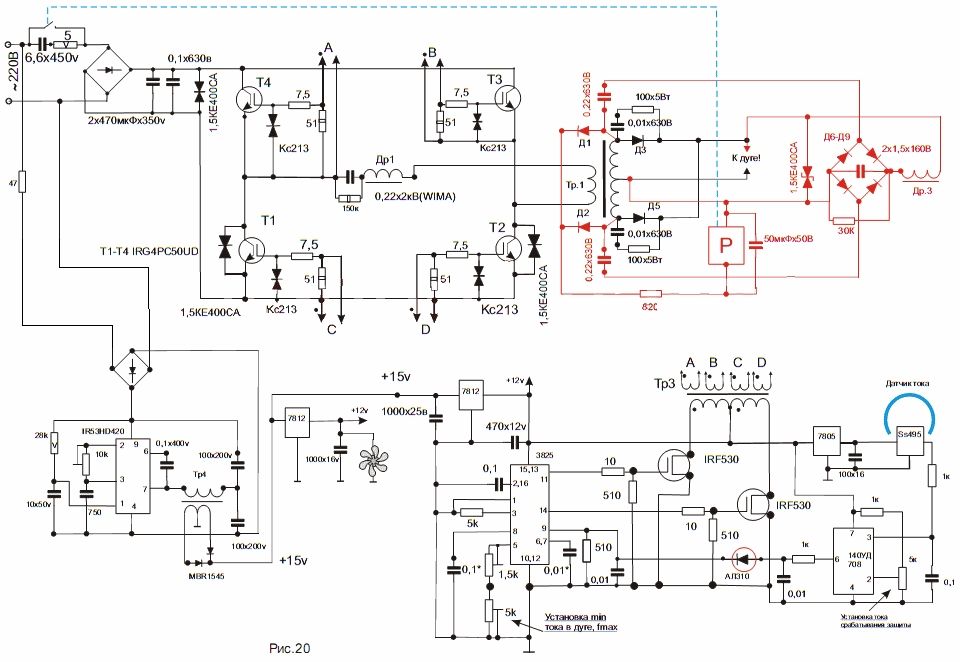

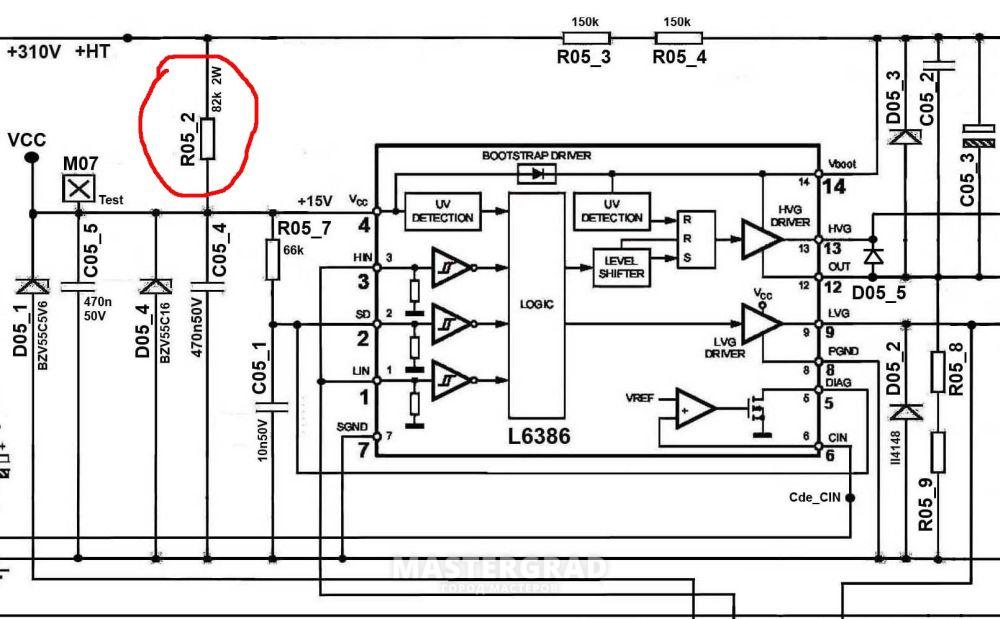

Управляющая схема сварочного инвертора

Принципиальная схема приведена на рисунке.

Электронный управляющий блок состоит из следующих узлов:

- ШИМ-контроллер;

- цепи регулировки и контроля:

- блоки контроля напряжения сети и выходного напряжения.

ШИМ-контроллер

«Мозгом» сварочного инвертора является микросхема ШИМ-контроллера (здесь и далее – обозначения по схеме: U1). Она, управляя работой мощных ключевых транзисторов, задаёт «ритм» работы всего преобразователя. Микросхема ШИМ-контроллера, посредством полевого N-канального MOSFET транзистора (Q4), передаёт на первичную обмотку разделительного трансформатора (T1) прямоугольные импульсы с высокой частотой — до 50 КГц. С вторичной его обмотки снимаются сигналы для управления работой ключевых транзисторов.

Она, управляя работой мощных ключевых транзисторов, задаёт «ритм» работы всего преобразователя. Микросхема ШИМ-контроллера, посредством полевого N-канального MOSFET транзистора (Q4), передаёт на первичную обмотку разделительного трансформатора (T1) прямоугольные импульсы с высокой частотой — до 50 КГц. С вторичной его обмотки снимаются сигналы для управления работой ключевых транзисторов.

Защиту от возможного, в процессе управления, превышения допустимого напряжения между затвором и эмиттером ключевых транзисторов осуществляют стабилитроны (D16, D17, D29, D30).

Цепи регулировки и контроля

К цепям регулировки и контроля относятся:

- трансформатор тока (Т2). Этот узел является основой анализатора-ограничителя тока. Снимаемое с него напряжение, после выпрямления и ограничения, участвует в работе схемы, формирующей сварочный ток, и генератора импульсов на ШИМ-контроллере;

- узел контроля напряжения сети. Он состоит из элементов операционного усилителя, собранного на двух микросхемах (U2A и U2B).

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему;

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему; - схема контроля выходного напряжения. Последнее снимается с выходов «OUT+», «OUT-» и через оптрон (ISO1), поступает в схему контроля (U2A и U2B). Таким образом, выполняется отслеживание параметров выходного напряжения.

Одновременно с отключением инвертора включается жёлтый светодиод (D12), который указывает на то, что в схеме неисправность или есть проблемы с сетевым питанием (отсутствует или ниже нижнего предела).

Преимущества инверторного агрегата

- Инверторы имеют небольшой вес и габариты, что очень важно при выполнении сварочных работ, вес аппарата всего 4-4,5 кг.

- Высокий КПД и электробезопасность, которая обеспечивается большим количеством схем защиты — перегрев, перегрузка или электрическое перенапряжение.

- Низкий уровень электропотребления, инверторы потребляют в 1,5-3 раза меньше, чем привычные сварочные аппараты. Такая особенность позволяет использовать агрегат даже при напряжении в сети в 180В. При включении он создает минимальные электромагнитные помехи в сети.

- Плавное и легкое управление силой тока.

- В итоге получаются качественные сварные швы, такой высокий результат достигается благодаря легкому зажиганию электрической дуги с ее устойчивым горением. В процессе работы не наблюдается большого разбрызгивания сварного металла.

- Можно использовать различные электроды.

- Есть система быстрого зажигания электродов — Hot Start.

Недостатки

- Может произойти неисправность, которая проявляется в выходе из эксплуатации микропроцессора, это обусловлено нарушением условий хранений или применения.

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить. - Высокую стоимость агрегата можно отнести к минусам, его нельзя использовать при очень низких температурах, так -15оС является крайней отметкой в работе.

- Длина используемого кабеля не должна превышать 2,5 метра.

Сфера применения инверторного аппарата

Высокие технические возможности агрегата позволили найти ему широкое применение.

- Их можно использовать в качестве обычных электрических трансформаторов для дуговой сварки с постоянным током.

- Также инвертор применим для аргонодуговой сварки с неплавкими электродами.

- В полуавтоматической сварке инверторы используются с присадочной проволокой.

- Агрегаты нашли применение в работах плазменной резки.

Качество и удобство

Дуговая сварка является очень ответственной работой и чтобы ее удачно выполнить сварщик должен иметь определенные знания и опыт. С помощью инвертора можно выполнить сварку более просто, не имея больших навыков в работе.

С помощью инвертора можно выполнить сварку более просто, не имея больших навыков в работе.

Поджигание дуги можно назвать одним из главных преимуществ, поскольку в старых агрегатах невозможно было из-за перепадов напряжения в сети поджечь дугу, электроды сразу залипают. Когда ток добавляется, то происходит обратный процесс — начинается пережигаться металл. Принцип работы инверторов позволяет не зависеть от напряжения в сети. В данных устройствах сварочный ток держится на входе неизменным от напряжения в сети.

Работая обычным сварочным аппаратом можно «пережечь» или «недожечь» металл, отчего шов получится некачественным, он будет ослаблен, из-за чего образуются отверстия. У нового типа агрегатов остается ток неизменным, он устанавливается потенциометром на шкале сварочного тока.

Сварочные инверторы могут поддерживать выбранный ток в заданных пределах, и он будет все это время постоянным. Это позволяет не брать во внимание длину дуги, что только облегчает работу специалисту. Здесь даже новичок сможет овладеть «прихватками», благодаря устройству нового типа.

Здесь даже новичок сможет овладеть «прихватками», благодаря устройству нового типа.

Те, кто уже не первый день работает сварочным инвертором, уже смогли оценить его возможности. Они значительно облегчают поджигание, контролируют дугу, устраняют залипание электродов. Такие агрегаты очень выгодны для применения в частном и профессиональном строительстве.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла.

С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Типы и принципы дуговой сварки | Дуговая сварка | Основы автоматизированной сварки

На этой странице описаны различные типы дуговой сварки, грубо разделенные на неплавящиеся и плавящиеся электроды, а также принципы генерации дуги и сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.

Скачать

Дуговая сварка представляет собой тип сварки плавлением и широко используется в различных областях промышленности.

Существует много разновидностей дуговой сварки, которые выбираются в зависимости от характеристик материала, механизма оборудования и используемого газа. Дуговая сварка в среде защитного газа, в которой используется защитный газ для защиты сварного шва от атмосферы, например сварка TIG, сварка MIG и сварка MAG, широко используется из-за простоты автоматизации.

Дуговая сварка, включая дуговую сварку в среде защитного газа, в целом делится на два типа: плавящийся (плавкий) электрод и неплавящийся (неплавкий) электрод в зависимости от того, плавится ли сварочный стержень/проволока в процессе или нет.

| Расход электрода | Метод сварки |

|---|---|

| Неплавящийся (неплавкий) электрод типа |

|

| Плавкий (плавкий) электрод типа |

|

Приведенные выше классификации являются лишь примером. Существуют различные способы классификации типов, и некоторые из них могут отличаться от приведенных в таблице выше.

Скачать

Дуговая сварка использует электрическое явление, называемое дуговым разрядом. Дуговой разряд представляет собой явление электрического разряда газа и относится к току, выделяемому в воздухе. Когда напряжение, прикладываемое к двум пространственно разнесенным электродам, постепенно увеличивается, воздушная изоляция в конце концов разрывается, и между электродами течет ток, излучающий одновременно яркий свет и сильное тепло. Генерируемый дугообразный свет называется электрической дугой или дугой. Дуговая сварка – это сварка с использованием тепла дуги в качестве источника тепла.

При дуговой сварке к электроду (сварочному стержню/проволоке) прикладывается положительное напряжение, а к основному материалу прикладывается отрицательное напряжение. Это приводит к возникновению дуги от основного материала к электроду.

Выходной ток дуги составляет примерно от 5 до 1000 А, а выходное напряжение составляет примерно от 8 до 40 В. Температура дуги составляет примерно от 5000°C до 20000°C. Температура плавления железа около 1500°С. Следовательно, основной материал и электрод нагреваются до высокой температуры и сплавляются друг с другом.

Температура дуги составляет примерно от 5000°C до 20000°C. Температура плавления железа около 1500°С. Следовательно, основной материал и электрод нагреваются до высокой температуры и сплавляются друг с другом.

- Дуга

- Сварка

Скачать

- Дуговая сварка Индекс

- Дуговая сварка Сварка ВИГ

ИНДЕКС

Как работает сварочный аппарат? Все, что вам нужно знать

Если вы новичок в мире сварки или вам просто нужна дополнительная информация о том, как работает дуговая сварка, вы попали по адресу. В этом блоге от Vern Lewis Welding Supply мы обсудим основы дуговой сварки и принцип работы сварочного аппарата, чтобы вы могли понять основы процесса. Читайте дальше и узнайте все, что вам нужно знать о современных технологиях сварки.

Понимание основ дуговой сварки

Дуговая сварка — не единственный вид сварки. Например, при сварке горелкой мощная горелка используется для расплавления заготовки и металлического сварочного стержня для соединения металлов. Но это относительно редкий тип технологии сварки сегодня.

Например, при сварке горелкой мощная горелка используется для расплавления заготовки и металлического сварочного стержня для соединения металлов. Но это относительно редкий тип технологии сварки сегодня.

Однако дуговая сварка на сегодняшний день является наиболее распространенным видом сварки, поэтому именно о ней мы и поговорим в данном руководстве. Основы просты. Технология дуговой сварки использует мощную электрическую «дугу» для расплавления металлической заготовки, заземленной на сварочном аппарате, и электрода, который также прикреплен к сварочному аппарату.

Электрическая дуга возникает, когда электрический ток «скачет» и течет по воздуху между двумя проводниками. В данном случае это металлическая заготовка и электрод, на которые через сварочный аппарат подается сильный электрический ток.

Эта дуга нагревает металл до очень высокой температуры, расплавляя как электрод, так и металл, с которым он соприкасается, создавая сварочную ванну, позволяющую соединить два металла. Давайте подробнее рассмотрим этот процесс и то, как теперь работает аппарат для дуговой сварки.

Давайте подробнее рассмотрим этот процесс и то, как теперь работает аппарат для дуговой сварки.

Как работает аппарат для дуговой сварки. Пошаговое описание

Готовы углубиться в детали? Вот пошаговое руководство о том, как работает аппарат для дуговой сварки.

1. Настройка аппарата – Для начала необходимо настроить сварочный аппарат. Различные элементы управления могут использоваться для изменения мощности машины и ее работы. Важно внимательно прочитать руководство, предоставленное производителем, чтобы правильно настроить дуговой сварочный аппарат.

2. Заземление сварочного материала — Как только сварщик будет готов начать процесс сварки, он прикрепит заземляющий зажим к металлической заготовке. Он крепится непосредственно к сварочному аппарату. Это важно, потому что помогает замкнуть электрическую цепь, которая создаст дугу, которая используется для соединения двух кусков металла вместе.

3. Размещение провода электрода на сварочном материале — Когда сварщик будет готов начать процесс сварки, он поместит электрод с высокой проводимостью на сварочный материал и активирует аппарат для подачи электрического тока через заготовку. Электрод может представлять собой стержневой электрод или кусок проволоки, пропущенный через сварочный «пистолет», в зависимости от типа выполняемой дуговой сварки.

Размещение провода электрода на сварочном материале — Когда сварщик будет готов начать процесс сварки, он поместит электрод с высокой проводимостью на сварочный материал и активирует аппарат для подачи электрического тока через заготовку. Электрод может представлять собой стержневой электрод или кусок проволоки, пропущенный через сварочный «пистолет», в зависимости от типа выполняемой дуговой сварки.

4. Формирование электрической дуги — Когда электрод слегка отводится от металлической заготовки, обычно примерно на 2–4 миллиметра, образуется электрическая дуга в виде электрических скачков между металлом и электродом. Эта чрезвычайно горячая дуга почти сразу начинает плавить металлическую заготовку и электрод.

5. Плавление металлов и их соединение — после образования дуги металлическая заготовка и электрод продолжают плавиться вместе, образуя так называемую «сварочную ванну». Это лужа расплавленного металла, которая образует соединение между свариваемым металлом.

6. Защита металла защитным газом — При высоких температурах кислород и другие газы в атмосфере имеют тенденцию вступать в реакцию с металлом в сварочной ванне и могут вызывать дефекты, ухудшающие качество металлического соединения.

Для предотвращения этого используется защитный газ, такой как аргон, гелий или углекислый газ. В зависимости от типа сварки электрод может быть покрыт «флюсом» — материалом, выделяющим защитный газ при плавлении, или защитный газ может прокачиваться через сварочный инструмент из специальных резервуаров, используемых сварочным аппаратом. Это защищает целостность соединения и сохраняет его стабильность, предотвращая деградацию из-за распада газов в атмосфере.

Узнайте больше о сварочных работах Vern Lewis — начните сегодня!

Мы надеемся, что это руководство было полезным и информативным обзором современных технологий сварки. В Vern Lewis Welding Supply мы предлагаем курсы сварки, услуги по ремонту сварки и широкий выбор сварочного оборудования в Аризоне. Являетесь ли вы новичком в сварке или экспертом, у нас есть все, что вам нужно, чтобы поднять свои навыки сварки на новый уровень. Свяжитесь с нами сегодня, чтобы узнать больше о том, что мы делаем, или посетите один из наших 8 офисов в Аризоне для получения дополнительной информации.

Являетесь ли вы новичком в сварке или экспертом, у нас есть все, что вам нужно, чтобы поднять свои навыки сварки на новый уровень. Свяжитесь с нами сегодня, чтобы узнать больше о том, что мы делаем, или посетите один из наших 8 офисов в Аризоне для получения дополнительной информации.

Похожие сообщения

Как лучше сварить нержавеющую сталь?

Нержавеющая сталь

— очень популярный материал, используемый благодаря своим антикоррозионным свойствам, долговечности и красивой отделке. Его качества делают его идеальным для посуды и приборов для приготовления пищи, медицинского оборудования и устройств, средств транспортировки веществ, которые могут разъедать другие типы материалов, и так далее. Если у вас есть проект, связанный со сваркой нержавеющей стали,…

Подробнее Как лучше всего сваривать нержавеющую сталь?Продолжить

Плюсы и минусы строжки угольной дугой

Существует несколько типов сварки, и строжка угольной дугой (также известная как дуговая сварка или угольная дуговая сварка) популярна для тяжелых работ, поскольку требует минимальных сварочных материалов в Финиксе, Аризона. Углеродная дуговая сварка — это термин, описывающий соединение металлических элементов с помощью электричества. В то время как другие методы используют газ для нагрева…

Читать далее Плюсы и минусы строжки угольной дугойПродолжить

Краткое изложение и обзор сварки электродом

Дуговая сварка защитным металлом (SMAW), также называемая дуговой сваркой, является наиболее распространенным типом дуговой сварки. Чарльз Л. Коффин запатентовал SMAW в 1889 году, и с тех пор этот процесс стал широко популярным среди сварщиков.

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему;

На резисторных делителях, установленных в цепях входного выпрямителя, выделяется напряжение электросети (завышенное или заниженное) и поступает на сумматор операционного усилителя. Последний вырабатывает результирующий сигнал и выдаёт его на задающий генератор импульсов – ШИМ-контроллер. При обнаружении напряжения ниже допустимого, он блокирует генератор, а, следовательно, и всю схему;

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.

Если устройство находится или применяется в запыленном месте, то его необходимо чаще продувать и чистить.