Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Для осуществления контактной сварки в домашних условиях требуются мощнейшие источники питания. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле: Q = I² • R • T • K, Рисунок 1. Принципиальная схема аппарата контактной сварки. где Q — генерируемое тепло, I — сила тока, R — сопротивление проводника, T — время на процесс сварки, K — тепловой коэффициент (табличная величина для различных материалов). Различия термических характеристик проводников можно представить из следующих примеров: На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.п. Вернуться к оглавлению Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением. Схема определения выводов трансформаторов. Классическую точечную сварку часто называют сваркой-сопротивлением. Сварочный ток, проходя через соединенные детали, разогревает их до пластичного состояния, после чего производится осадка — силовое сжатие. Многоточечная сварка применяется при необходимости термического соединения больших деталей, когда для прочности соединения необходимо сваривать детали в нескольких местах. Сварку непрерывным оплавлением производят для соединения деталей, когда требуется обеспечить герметичность соединения — например, сварка трубопроводов. При этом электрод, которым производят осадку, непрерывно движется вдоль места будущего соединения. Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики. Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники. Вернуться к оглавлению Рисунок 2. Мощность трансформатора должна быть не менее 1 кВт. Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки. Основой блока питания является силовой сварочный трансформатор, понижающий напряжение со стандартных 220 В до примерно 40 В. Коэффициент трансформации должен быть достаточно большим, чтобы обеспечить большую силу тока. Мощность трансформатора должна быть не менее 1 кВт. Для управления процессом к трансформатору присоединено реле времени. Процессом можно управлять и вручную, но это не всегда дает положительный результат. Выносные электроды часто изготавливают в виде сварочного пистолета. Это удобно, когда необходимо приварить маленькую деталь внутри большого агрегата. Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка. Вернуться к оглавлению Первым делом необходимо выбрать принципиальную схему будущего аппарата. Достаточно простая и надежная схема изображена на рис.1. В качестве силового трансформатора используется высоковольтный трансформатор из старой микроволновой печи. Его можно заменить на ЛАТР (лабораторный автотрансформатор), но в этом случае необходимо оценить его мощность. Основная схема аппарата практически не изменится. Однако главная деталь из микроволновки более доступна и имеет достаточную мощность. Необходимо помнить, что этот трансформатор повышающий, поэтому его вторичная обмотка по количеству витков больше первичной. Для нашего аппарата потребуется именно первичная обмотка. Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют. Положения электрода при сварке. После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более 1000 А для новой обмотки необходим толстый медный провод диаметром не менее 1 см (площадь сечения 100 кв.мм). Можно использовать пучок проводов меньшего диаметра. Необходимо сделать 2-3 витка вторичной обмотки, стараясь общую длину провода сделать наименьшей. Увеличение числа витков ведет к увеличению мощности аппарата. Необходимо помнить, что мощность устройства должна быть ограничена параметрами вашей электросети — слишком большая мощность вызовет падение напряжения и жалобы соседей. Внешний вид переделанного из микроволновки сварочного трансформатора показан на рис.2. Монтаж остальных деталей принципиальной схемы осуществляется на прочной диэлектрической основе и располагается в одном корпусе с силовым трансформатором. При возможности в него можно поместить вентилятор для охлаждения установки во время работы. Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые. Соединение провода с электродом необходимо спаять, чтобы предотвратить снижение мощности из-за окисления контактов. Крепятся электроды обычно в виде сварочного пистолета. Из текстолита (или схожего материала) вырезаются накладки переходника. Обычно их размеры соответствуют размерам своей руки. К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой. Большое значение при производстве контактной сварки имеет сила сжатия между электродами, поэтому рычаг с верхним электродом желательно делать подлиннее, а основание — помассивнее. Вернуться к оглавлению Правильно собранный аппарат контактной сварки своими руками начинает работать сразу. Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором. Самодельная контактная сварка в вашем распоряжении. Во избежание искрения включайте и выключайте аппарат только при сжатых электродах. Не забывайте о диэлектрических перчатках и защитных очках. expertsvarki.ru У многих домашних мастеров возникают проблемы с проведением сварочных работ. Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата. Наилучшим выходом из положения может стать контактная сварка своими руками, которую вполне возможно изготовить и освоить самостоятельно, без каких-либо особых теоретических знаний и навыков. С помощью контактной сварки можно соединять между собой стальные трубы, медные и алюминиевые провода, а также другие элементы и конструкции. Прежде чем приступать к непосредственному изготовлению аппарата, необходимо заранее уточнить, как можно самому сконструировать и собрать контактную сварку. Такая сварка может применяться не только в домашних условиях, но и в небольших мастерских. Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей. Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования. Напряжение в силовой сварочной цепи должно быть низким – от 1 до 10 вольт, время сварки составляет от 0,01 до 3-4 секунд. Работы проводятся при высоком токе сварочного импульса – от 1000А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения 10-100 кг. Соблюдение установленных параметров и технических условий является залогом высокого качества сварных соединений. Наиболее простой конструкцией считается сварочный аппарат с переменным сварочным током, сила которого не регулируется. В основе управления соединением деталей лежит изменяющаяся продолжительность поступающего электрического импульса. Для этой цели можно использовать простейшее реле времени, или вообще обойтись без него, регулируя подачу обычным выключателем. В целом изготовить самому контактную точечную сварку достаточно легко. Основной узел – трансформатор – можно взять от старой микроволновой печи, телевизора, инвертора и других устройств. У выбранного трансформатора обмотки перематываются под необходимое рабочее напряжение и выходной сварочный ток. Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт. Используемые провода должны иметь сечение, соответствующее протекающему по ним току. Особое внимание следует обратить на силовую часть, расположенную между электродами клещей и трансформатором. В случае плохого контакта в этих местах возможны большие потери энергии, а также возникновение неисправностей, вплоть до искрения. Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм. Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры. Сварочные аппараты работают от сети переменного тока, напряжением 220 вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет 4-7 вольт. Максимальное значение импульсного сварочного тока – до 1500 ампер. На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель (АВ1), с помощью которого включается питание и обеспечивается защита при аварийных ситуациях. Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи. Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом. Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них. Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа. Когда его контакты № 4 и 5 замыкаются, происходит коммутация нагрузки через контакты № 1 и 3, включаемые в разрыв цепи первичной обмотки трансформатора Т2. Максимальная нагрузка пускателя, на которую он рассчитан, составляет 800 вольт, а сила тока – до 80 ампер. В состав схемы управления входит блок питания, сама цепь управления и реле К1. Для блока питания может применяться любой трансформатор с мощностью не выше 20 ватт. Он работает от сети 220В и выдает на вторичной обмотке значение напряжения от 20 до 25В. Функцию выпрямителя выполняет диодный мост, например, КЦ402 или другой элемент с такими же параметрами. Для создания выпрямителя можно использовать и отдельные диоды. С помощью реле К1 выполняется замыкание контактов № 4 и 5 в ключе МТТ4К во время подачи напряжения от управляющей цепи на обмотку его катушки. Поскольку коммутируемый ток, протекающий через контакты ключа № 4 и 5, довольно слабый, не более 100 мА, то вместо реле К1 можно воспользоваться любым слаботочным реле, которое срабатывает при напряжении 15-20В. В сварочном аппарате цепь управления служит своеобразным реле времени. При включении К1 на заданный временной промежуток, задается, таким образом, время, в течение которого электрический импульс будет воздействовать на свариваемые детали. В состав цепи управления входят электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт, переключатели П2К с независимой фиксацией, а также кнопки КН1 и два резистора R1 и R2. Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ. Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый. Когда включается автоматический выключатель АВ1 начинается зарядка конденсаторов, подключенных через П2К к блоку питания и цепи управления. С помощью резистора R1 выполняется ограничение начального зарядного тока, в связи с чем срок эксплуатации емкостей существенно увеличивается. Зарядный ток в этот момент протекает через нормально-замкнутый контакт кнопки КН1. После нажатия на эту кнопку, происходит размыкание нормально-замкнутой контактной группы, после чего цепь управления отключается от блока питания. Далее замыкается нормально-разомкнутая контактная группа, в результате чего заряженные емкости подключаются к реле К1. В этот момент происходит разрядка конденсаторов и под действием тока срабатывает подключенное реле. Поскольку нормально-замкнутые контакты находятся в разомкнутом состоянии, реле не может быть запитано напрямую от блока питания. От времени разряда конденсаторов зависит продолжительность замкнутого состояния контактов 4 и 5 в ключе МТТ4К и, соответственно, продолжительность сварочного импульса. После полной разрядки конденсаторов реле К1 отключается, и сварочный процесс прекращается. Для подготовки сварки к следующему циклу, кнопку КН1 нужно отпустить. Сама разрядка конденсаторов осуществляется через переменный резистор R2, с помощью которого более точно регулируется продолжительность сварочного импульса. Основной силовой частью контактной сварки является трансформатор. За основу берется готовое трансформаторное устройство, используемое в различных приборах и оборудовании и рассчитанное на 2,5 А. Старая обмотка удаляется, а на торцах магнитопровода устанавливаются кольца, материалом для которых служит тонкий электрокартон. Готовые кольца подгибаются по границам внутренней и внешней кромки, после чего поверх колец магнитопровод обматывается лакотканью в три слоя и более. Первичная обмотка изготавливается из проводов, диаметром 1,5 мм. Лучше всего использовать провода с тканевой изоляцией, чтобы обмотка более качественно пропиталась лаком. Для вторичной обмотки потребуется многожильный провод диаметром 20 мм в кремнийорганической изоляции. Количество витков рассчитывается в зависимости от запланированной мощности сварочного аппарата. Первичная обмотка делается с промежуточными выводами, а после наматывания пропитывается лаком. Поверх нее наматывается один слой хлопчатобумажной ленты, который также пропитывается лаком. После этого сверху укладывается вторичная обмотка, для пропитки которой также потребуется лак. В большинстве случаев ручная контактная сварка оснащается специальными клещами. Они могут монтироваться стационарно, непосредственно в корпус устройства или делаться выносными, аналогично конструкции ножниц. Первый вариант обеспечивает более надежную изоляцию, хороший контакт во всей цепи, от трансформатора до самих электродов. Стационарные клещи изготавливаются и подключаются к аппарату значительно проще, чем выносные. Однако без увеличения длины подвижного рычага прижимное усилие будет незначительным. Длинные ручки существенно легче сделать на выносной конструкции. Кроме того, выносные клещи более удобные, поскольку ими можно работать на определенном расстоянии от сварки. Усилие таких клещей развивается в соответствии с длиной ручек. Особое внимание следует обратить на качество изоляции в точке подвижного соединения. Обычно для этих целей используются текстолитовые втулки и шайбы. При изготовлении клещей необходимо заранее рассчитать вылет их электродов. Этот вылет является расстоянием от корпуса аппарата или точки подвижного соединения до электродов. От него полностью зависит основная техническая характеристика, которой будет обладать самодельная контактная сварка: максимальное расстояние от кромки металлического листа до места сваривания. Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Многие мастера пользуются жалами от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток. electric-220.ru Самодельная контактная сварка позволяет решить многие проблемы по соединению различных металлических деталей. В настоящее время накоплен большой опыт по конструированию и изготовлению сварочных аппаратов в домашних условиях. В их основу положено использование распространенных деталей. Контактный сварочный аппарат, сделанный своими руками, вполне справится с мелким ремонтом. Сваривание металлов для бытовых целей обычно не предусматривает большой производительности процесса и соединения крупногабаритных изделий. Это намного облегчает изготовление аппаратов своими руками. Самодельный аппарат не удовлетворит требованиям промышленного использования, но самоделки просты и доступны для дома. Процесс контактной точечной сварки. Любая контактная сварка основана на соединении расплавленных металлов под сжимающей нагрузкой. Расплавление металлов достигается кратковременным пропусканием электрического тока через участок контакта двух заготовок. В зоне контакта металлов возникает электрическая дуга, которая и обеспечивает размер сварочного участка. Мощность такой дуги зависит от величины приложенного тока, времени его воздействия и сжимающего усилия, во многом определяющего длину дуги. Размер площади воздействия дуги зависит от размера электродов. Выделяется три основных типа самодельной контактной сварки: точечная, шовная и стыковая. Точечная контактная сварка получила наибольшее распространение. При такой сварке обеспечивается минимальный размер зоны сварки за счет использования соответствующих электродов. Стыковая сварка основана на контакте торцов деталей, при этом они сами служат электродами. Вернуться к оглавлению Конструкция аппарата для контактной сварки. Самодельная сварка производится на аппаратах точечной или стыковой сварки, собранных своими руками. Существуют общие правила конструирования таких устройств. По виду использования они могут быть переносными или стационарными. У сварочных аппаратов задаются основные параметры: сила тока, длительность сварочного импульса, вид и размеры электрода. Аппараты должны быть просты в изготовлении и эксплуатации. Аппарат контактной сварки состоит из двух основных блоков: источника сварочного тока и контактного блока. Источник сварочного тока должен обеспечить поступление в зону сварки сварочного импульса — тока достаточной силы в течение короткого времени. В контактном блоке находится непосредственно сварная зона. Следовательно, в этой зоне должен быть обеспечен и зафиксирован контакт металлов, приложение к ним электрического импульса через электроды, создание сжимающей нагрузки на участок контакта металлов. Вернуться к оглавлению Рисунок 1. Схема трансформатора для сварочного аппарата. Самодельная сварка контактного типа использует, как правило, электрическую схему, основанную на конденсаторах. Импульс сварочного тока в таких источниках обеспечивается при разряде конденсатора. Одна из возможных схем приведена на рис.1. Импульс сварочного тока формируется во вторичной обмотке трансформатора Тр3. Первичная обмотка трансформатора связана с конденсаторами С8-С9, которые и обеспечивают нужный разряд. Управление разрядом конденсаторов происходит через тиристоры Т1 и Т2. Зарядка конденсатора производится по вспомогательной цепи от входного трансформатора Ток. В схеме предусмотрено выпрямление тока диодами D6-D7. Такой конденсаторный источник работает в следующем порядке. При отключении основной цепи конденсаторы С8-С9 заряжаются от цепи трансформатора Ток. При пуске системы они разряжаются на вторичную обмотку выходного трансформатора Тр3, в режиме управления тиристорами Т1-Т2. Длительность импульса контролируется цепью Ru1-Ru2, R34 и С10. При выключении цепи процесс повторяется. Типы и номинальные значения деталей схемы указаны на рис.1. Рекомендуемые параметры трансформатора Ток (220/220 В): первичная обмотка и обе вторичные обмотки выполняются из провода ПЭВ-2 диаметром 0,5 мм, количество витков 90. Вернуться к оглавлению Электросхема выходного трансформатора. Выходной трансформатор задает силу сварочного тока и является очень важным элементом конструкции источника питания. Для обеспечения нужных параметров сварки его целесообразно изготовить своими руками. Вначале необходимо подобрать сердечник трансформатора. Его можно использовать от любого старого силового аппарата. Главное, чтобы сердечник был наборным из стальных пластин, а общее сечение одной стойки составляло порядка 65 кв.см. Стальные пластины плотно укладываются вместе и стягиваются болтами диаметром 8 мм. Для увеличения прочности сбоку сердечник целесообразно укрепить П-образным профилем или уголком. Первичная обмотка наматывается проводом ПЭВ или ПЭТВ диаметром 2,9 мм. Количество витков — 20. Сердечник обматывается трансформаторной или кабельной бумагой. Затем наматываются витки провода с натягом. Следует стремиться к равномерному расположению витков по длине стойки сердечника. Концы обмотки выводятся на верхнюю часть сердечника и закрепляются в контактной колодке. Поверх провода накладывается бумажная обмотка и закрепляется тесьмой. Вторичная обмотка наматывается на вторую стойку сердечника. Обмотка изготавливается из самодельной шины плоского сечения, собранной из 15-16 медных шинок. Общее сечение шины составляет порядка 200 кв. мм. Количество витков — 2. Перед наложением на сердечник шина обматывается фторопластовой лентой или тканевой изоляционной лентой. Под обмотку и сверху обмотки накладывается бумага аналогично первичной обмотке. Концы обмотки выводятся на верхнюю часть сердечника. В них изготавливается отверстие для болтового крепления кабеля, отходящего на контактный блок сварочного аппарата. Такой трансформатор имеет следующие характеристики: мощность 3000 Вт; напряжение первичной обмотки — 220 В, вторичной — 15 В. Сварочный ток — до 200 А. Вернуться к оглавлению Конструкция источника тока. Сборку источника сварочного тока целесообразно провести внутри одного шкафа. Примерный размер такого металлического шкафа — 50х80х40 см. Дно его лучше укрепить уголками, и на них установить выходной трансформатор. Электрическая схема (плато) собирается на текстолитовой панели, которая вертикально сбоку закрепляется внутри шкафа. В шкафу предусматриваются контактные колодки для подключения электросети, а также болт для заземления. Вся проволочная разводка внутри шкафа собирается пучками и аккуратно прокладывается по стенке. В задней стенке сверлятся отверстия для ввода электросети и отвода сварочного кабеля и кабеля (провода) на пусковую кнопку. Вернуться к оглавлению В зависимости от вида контактной сварки, можно рекомендовать несколько конструкций контактного блока. Наиболее простая конструкция предусматривается при стыковой сварке. В этом случае концы вторичной обмотки соединяются непосредственно со свариваемыми заготовками. Один конец обмотки трансформатора соединяется с одной заготовкой, а второй конец — с другой заготовкой. Точечная сварка предусматривает использование контактного блока с электродами. Можно использовать конструкции с одним или двумя стержневыми электродами. В случае применения одного электрода сварочный ток подается на одну из заготовок, а второй конец вторичной обмотки выходного трансформатора соединяется с электродом. Рекомендуется использование держателя электрода пистолетного типа. Вернуться к оглавлению Процесс стыковой сварки. Контактный блок для стыковой сварки содержит стационарное крепление одной из свариваемых заготовок и передвигаемый зажим для второй заготовки. Блок собирается на основании из текстолита толщиной не менее 10 мм. Неподвижный зажим изготавливается из двух стальных частей. Нижний корпус — прямоугольный блок 100х50х30 мм. В верхней части делается вырез 50х20 мм для установки нижней плашки и сверлятся два отверстия с резьбой для крепления крышки зажима. На нижнем торце корпуса сверлятся два отверстия с резьбой для крепления к основанию. Крышка зажима изготавливается из стальной полосы толщиной не менее 5 мм. Полосе придается П-образный профиль с отогнутыми ушками для крепления к корпусу зажима. П-образный профиль имеет размеры, равные размерам выреза в корпусе, и предназначен для установки верхней плашки. На ушках сверлятся отверстия. Плашки предназначены для зажима свариваемой заготовки и выполняются из стального бруска размером 50х20х30 мм. На встречных гранях плашек параллельно друг другу делается несколько (3-5 штук) проточек по размеру предполагаемой заготовки. Для крепления заготовка устанавливается между плашками, которые вставляются в корпус и крышку и зажимаются винтами. Подвижный зажим изготавливается аналогично неподвижному зажиму, но в нижней части корпуса делается продольная проточка для установки в направляющие полозья. Сами полозья в виде П-образного профиля крепятся на основании блока. Само смещение зажима обеспечивается регулировочным винтом диаметром 10-15 мм и длиной до 10 см. Узел перемещения зажима изготавливается из стальной полосы толщиной не менее 5 мм. Полоса изгибается под прямым углом. На нижней части сверлятся два отверстия с резьбой для крепления к основанию блока. На боковой поверхности сверлится отверстие с резьбой для установки регулировочного винта. Это отверстие сверлится в середине полосы на высоте 20-25 мм от основания. Перемещение зажима по направляющим осуществляется за счет движения регулировочного винта. Вернуться к оглавлению Схема электродного блока для контактной сварки: а — стыковой; б — точечной; в — шовной; 1 — свариваемое изделие; 2 — электроды; 3 -трансформатор. При использовании контактного блока с одним электродом рекомендуется блок пистолетного типа. В этом случае прижимной электрод закрепляется в самодельный держатель. Такой держатель изготавливается следующим образом. Две текстолитовые пластины толщиной порядка 10-15 мм вырезаются в виде пистолета длиной 20-25 см. Ширина ствольной части — 40-45 мм, ширина ручки — порядка 55 мм, длина ручки — порядка 100 мм. На внутренней поверхности пластин в центре ствольной части делается продольная круглая проточка радиусом 5-8 мм для электрода. Длина проточки, начиная от среза ствольной части, составляет 50-60 мм. На расстоянии 35-40 мм от среза ствола изготавливается паз для установки гайки, в которую закручивается электрод. В курковой части сверлятся два отверстия для крепления пусковой кнопки и делается соответствующая проточка в текстолите для установки корпуса кнопки. Для соединения пластин между собой в них сверлятся отверстия: четыре — в ручке, по два — в ствольной и задней частях пистолета. В ручке делается проточка для заведения сварочного кабеля. Электрод изготавливается из медного прутка диаметром 8-10 мм. Конец прутка затачивается на конус. Длина электрода порядка 50 мм. В хвостовой части нарезается резьба. Сборка производится следующим образом. На электрод накручивается крепежная гайка. С торца электрода припаивается жила кабеля. Электрод устанавливается в проточку пластины так, чтобы вылет его из держателя составлял порядка 20 мм, а гайка вошла в паз. Провод укладывается по проточке. Закрепляется пусковая кнопка. Пластины держателя совмещаются и скрепляются винтами. Вернуться к оглавлению К источнику тока подводится питание от электросети. Подключается сварочный кабель, которым соединяется источник тока и контактный блок. Зажимы свободных концов кабеля на заготовке осуществляются с помощью «крокодилов», например, от автомобильного аккумулятора. Инструмент, необходимый для изготовления самодельного сварочного аппарата: Контактная сварка своими руками вполне доступна и выполнима. Такая сварка значительно расширяет возможности домашнего мастера. moiinstrumenty.ru Контактная сварка наряду с газовой, дуговой и прочими разновидностями сварочного процесса широко используется при выполнении множества строительных и других работ. Основной особенностью схемы контактной сварки является то, что сначала осуществляется подача тока определенной величины между свариваемыми изделиями, а затем нагнетается высокое давление, под воздействием которого детали сжимаются и соединяются. Контактная сварка происходит путем нагрева металла при помощи электрического тока и деформации участка соединения. При желании практически любой человек может освоить схемы выполнения такой работы и осуществить сварку своими руками, сэкономив на услугах сторонних специалистов и сделав все не хуже настоящего мастера. Под контактной сваркой следует понимать процесс создания неразрывного соединения металлических изделий с применением электрического тока и методов пластической деформации места соединения. Как правило, такая схема сварки применяется при необходимости соединения однотипных изделий. Таблица параметров для контактной сварки. При использовании контактной сварки для соединения листовых металлических изделий силу тока подбирают с учетом толщины обрабатываемых листов. В случае если толщина равна 1 мм, используют ток с силой порядка 6000 А. Для такой работы лучше всего подходят медные электроды. Обычно рекомендации по выбору тока для конкретной толщины металла приводятся в инструкции к сварочному аппарату, обязательно ознакомьтесь с ней, а также подробно разберите существующие схемы сварки. Главным условием качественного сварного соединения листовых изделий является их максимальное сжатие между собой. Для выполнения этой задачи обычно используются сварочные клещи. При отсутствии этого инструмента можно использовать другое подходящее сжимающее оборудование. В основе схемы соединения металлических изделий лежит взаимодействие молекул материала друг с другом. Технология контактной сварки такова, что при подаче тока и сильном сжатии отмечается практически моментальное нагревание металлических листов до довольно высокой температуры. Используемые схемы сварки очень напоминают кузнечное ремесло, только с электрическим током вместо горна. Для выполнения работ с применением методов контактной сварки используется специально разработанное для таких задач оборудование. Это контактные машины. В зависимости от условий работы и личных предпочтений сварщик может использовать неподвижную, передвижную, подвесную или универсальную машину. Устройства поддерживают работу на постоянных и переменных значениях тока. Среди многочисленных преимуществ контактной сварки можно выделить: Контактная сварка проста для освоения и обеспечивает высокую прочность готовых соединений. Впервые контактную сварку начали использовать еще в 19 столетии для ремонта телеграфных проводов. Немного позднее она стала широко применяться в самолетостроении. В настоящее время область использования технологии существенно увеличилась. В промышленности существующие схемы успешно используются при производстве разного рода арматурных изделий, применяющихся для обустройства разнообразных железобетонных конструкций. Контактную сварку применяют при необходимости соединения листовых металлических изделий со стеновыми каркасами. Она активно используется для создания открытых профильных конструкций со стенками до 5-6 мм. Также сфера использования контактной сварки распространяется на авиастроительство, машиностроение, изготовление мебели, различной техники и т.д. Такая популярность технологии обусловлена большей экономичностью и производительностью по сравнению с альтернативными вариантами. Классификация контактной сварки. Существует несколько разновидностей контактной сварки. Первым и одним из наиболее часто использующихся процессов является стыковая сварка. Соединение изделий при использовании данной схемы происходит по всей длине участка контакта, а не по отдельным точкам. Сварочные работы такого плана могут выполняться с использованием методов сопротивления и оплавления. При выборе конкретного варианта должны учитываться размеры свариваемых деталей. В случае если площадь сечения будет составлять не больше 200 мм², лучшим вариантом является метод сопротивления. Он отлично подходит для соединения металлических стержней. При необходимости сварки более толстых изделий рекомендуется применять оплавление. Данная схема прекрасно проявляет себя при соединении арматуры для железобетонных конструкций, при сваривании трубопроводов и выполнении ряда других мероприятий, к примеру, соединении железнодорожных рельсов. Активно используется при изготовлении разнообразных инструментов и в судостроении. Схемы точечной контактной сварки: а – двухсторонняя одноточечная;б – односторонняя двухточечная; в – двухсторонняя двухточечная. Технология выполнения точечной сварки предполагает выполнение соединения в одной либо нескольких отдельных точках. Среди основных особенностей этой разновидности сварочных работ нужно выделить тот факт, что она позволяет за 1 минуту выполнить более сотни соединений. Точечная сварка лучше всего подходит для соединения деталей с очень малой толщиной. Рельефная сварка — это разновидность точечной методики. При выполнении рельефной сварки большое внимание уделяется форме поверхностей соединяемых деталей. Если в рассмотренных выше ситуациях работа во многом зависела от площади сечения изделий и формы используемых электродов, то в данном случае именно рельеф определяет основной порядок выполнения работы. Соединение изделий может выполняться только при наличии выступов-рельефов. Для шовной разновидности контактной сварки характерно соединение при помощи шва, по своей сути являющегося комплексом точек. Обязательным этапом перед сваркой является очистка металла от ржавчины и загрязнений. Существующие схемы рассматриваемой сварки предельно просты и легки в освоении. Работа начинается с подготовки, которая плавно переходит непосредственно к процессу соединения деталей. Прежде чем начинать варить, поверхности заготовок необходимо очистить от коррозии, грязи и разного рода горюче-смазочных материалов. В случае необходимости изделия подгоняются, обрезаются либо правятся. Если будет делаться стыковое соединение, торцы изделий нужно подогнать и обработать, все выполняется без зазоров. В случае соединения труб торцы предварительно подготавливаются при помощи фрезы. После этого поверхности зачищаются напильником или обычной металлической щеткой. Стыковые соединения такой тщательной подготовки не требуют. Нужно лишь нарезать элементы, если это требуется, избавиться от загрязняющих веществ, и можно приступать к работе. Для нарезки подойдут пилы и прессовальные ножницы. В случае использования шовных и точечных технологий сначала выравниваются кромки, после чего поверхности правятся и очищаются. При недостаточно хорошей предварительной очистке поверхностей будет отмечаться повышенный расход электродов и в целом ухудшение качества сварки. Для работы понадобится следующее: Для очистки свариваемых изделий понадобится металлическая щетка. Сварочный аппарат требует обязательного заземления. При покупке конкретного агрегата обратите внимание на компанию-производителя. Лучше приобретать изделия от известного и проверенного бренда. Наиболее удобными в работе являются переносные агрегаты, стационарные сварочные аппараты будут удобны, только если варка осуществляется в одном месте и на регулярных условиях. Самым распространенным вариантом контактной сварки является ее точечная разновидность. Для правильной организации работы нужно в первую очередь подготовить все оборудование. Главные элементы сварочных аппаратов представлены сварочным пистолетом и блоком питания. Установлено 2 вывода. На один подключается электрод, второй будет соединяться с изделием. Перед началом работы изделия обязательно нагреваются путем подачи электрического тока. Под воздействием электрического импульса произойдет расплавление металла и сформируется расплавленное ядро. После подачи электрического тока изделия прижимаются и некоторое время удерживаются под сильным давлением. Прижимать нужно при подаче сварочного импульса. Процесс контактной сварки. После того как давление будет снято, деталям дают время, чтобы остыть и кристаллизоваться. Довольно часто тонкие изделия из листового металла соединяются с использованием конденсаторов. Они делают режим сварки оптимальным. Их преимуществом является отсутствие необходимости использования мощных источников электрического тока. При выполнении работы с использованием метода сопротивления сначала нужно плотно прижать соединяемые изделия, после чего подать электроток. Нужно подождать, пока детали нагреются. Ток выключается после достаточного нагрева изделий. Такой способ лучше всего подходит для соединения изделий из цветных металлов. Технология сварки по методу непрерывного оплавления предполагает несколько иную последовательность действий. Сначала изделия необходимо закрепить в зажиме, после этого подать ток и, регулируя зажим, осуществить их соприкосновение друг с другом. Торцы оплавятся и произойдет соединение деталей. В завершение рекомендуется сделать осадку на требуемую величину. Таким образом, в освоении и самостоятельном выполнении контактной сварки нет ничего сложного. Все можно сделать без посторонней помощи. Такая сварка гораздо более безопасна для работника по сравнению с той же газовой или дуговой сваркой. Следуйте инструкции, и все получится. Удачной работы! moyasvarka.ru Электрическая контактная сварка основана на принципе выделения тепла на участках электрической цепи, обладающих наибольшим сопротивлением, т.е. в месте стыка свариваемых деталей. Контактная сварка делится на стыковую, точечную и роликовую. На рис. 4.7 показаны разновидности контактной сварки. Существуют два вида стыковой контактной сварки: сварка сопротивлением и сварка оплавлением. При стыковой сварке (рис. 4.7, а) свариваемые стержни 3 закрепляются в зажимах 2, которые являются электродами. Места соприкосновения свариваемых деталей имеют большое переходное сопротивление и при пропускании через них электрического тока нагреваются до температуры пластического состояния. Для повышения качества сварки, свариваемые детали прижимаются друг к другу силой F, благодаря перемещению подвижной плиты 4 со свариваемой деталью 3 к неподвижной плите 6. Ток получают от сварочного трансформатора 5. В месте сварки образуется шов 1. Нагрев металла приводит к повышению его пластичности. В результате, под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей. Рис. 4.7. Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита При сварке сопротивлением заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм2) и простого сечения (круг, квадрат). При сварке оплавлением свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. При этом на соприкасающихся выступах плотность тока настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов перемычек между торцами приводит к образованию на торцах слоя жидкого металла. Точечная сварка (рис. 4.7, б) заключается в местном нагреве до расплавления электрическим током двух или нескольких листов металла3, предварительно сжатых между медными электродами 2сварочной установки силой F. После прогрева свариваемых деталей и отключения тока, расплавленный металл охлаждается и кристаллизуется, образуя точечное сварное соединение. Усилие с электродов снимается, и свариваемый металл перемещается на некоторое расстояние (шаг сварки). Сваривание повторяется. Таким образом, получается сварной шов 1. Точечная сварка может быть односторонней и двухсторонней. Разновидностью точечной сварки является рельефная сварка. В этом случае один из свариваемых листов имеет отштампованные выступы. Эти выступы обеспечивают высокую плотность тока и концентрированный нагрев в месте контакта, который приводит к плавлению металла и образованию сварных точек. При роликовой сварке (рис. 4.7, в) токоподвод к месту нагрева свариваемых листов металла 3 осуществляется медными вращающимися роликами2, являющимися электродами. В зависимости от скорости вращения роликов и времени включения и отключения тока образуется сварной шов1 с заданным шагом, состоящий из ряда сваренных точек. Можно получить непрерывный шов. Шовную сварку можно осуществлять при одностороннем и двустороннем положении электродов. Шовную сварку выполняют с непрерывным включением тока и с прерывистым включением тока. Очень редко применяют прерывистое вращение роликов с остановкой их в момент включения сварочного тока. Установки для точечной и роликовой сварки состоят из трансформатора и прерывателя тока. Они имеют электродвигательный или педальный привод механизма сжатия. Конденсаторная сварка представляет собой один из видов контактной сварки с использованием запасенной энергией. Энергия накапливается в конденсаторах при их зарядке от источника постоянного напряжения (выпрямителя), а затем в процессе разряда преобразуется в теплоту, используемую для сварки. Эта теплота выделяется в контакте между соединяемыми заготовками при протекании тока. Существуют два вида конденсаторной сварки: бестрансформаторная и трансформаторная (рис. 4.8). При бестрансформаторной ударной сварке конденсатор подключен непосредственно к свариваемым заготовкам. Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4. Разряд оплавляет торцы заготовок, которые свариваются под действием усилия осадки. При трансформаторной конденсаторной сварке конденсаторы С разряжаются на первичную обмотку сварочного трансформатора Т2, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки. Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная – для точечной и шовной. Рис. 4.8. Схемы конденсаторной сварки: а – бестрансформаторная с разрядом на изделие; б – сразрядом на первичную обмотку трансформатора; 1 – пружина; 2 – защелка; 3 и 4 – заготовки; С – конденсатор; VD – выпрямитель; Т1, Т2 – трансформатор Преимуществами конденсаторной сварки являются: точная дозировка энергии (за счет изменения емкости конденсаторов и напряжения зарядки), малое время протекания тока (0,001-0,0001 с) при высокой плотности тока, возможность сварки материалов очень малых толщин (от нескольких микрометров до 1 мм), невысокая потребляемая мощность (0,2-2 кВА). Автоматическая и полуавтоматическая дуговая электросварка применяются в основном на промышленных предприятиях, в том числе на предприятиях строительной техники. www.eti.su Прибор точечной контактной сварки может пригодиться при сборке изделий из тонкого стального листа от 0,1 до 4 мм, для работ с металлом на СТО при рихтовке вмятин, сварке небольших деталей в гараже. Промышленные образцы устройств стоят не дешево, а вот собрать прибор контактной точечной сварки своими руками можно практически из подручных средств. Единственное, с чем придется повозиться, так это с поиском электрического трансформатора. В этом обзоре расскажем об устройстве и принципе действия прибора, схемах сборки аппарата, а также предложим несколько идей по созданию самодельного инструмента. Читайте в статье: Точечная контактная сварка относится к типу термомеханической сварки. Процесс работы на нем включает следующие этапы: Мастеров привлекает еще и то, что приборы такого плана можно собрать буквально из хлама, а процесс сварки максимально опрятен и автоматизирован. Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций. Точечная сварка своими руками для сварки автомобиля: Некоторые промышленные образцы способны выполнять до 600 операций в минуту. Инструмент применяется при клепании металлических конструкций до 4 мм. Такой тип пайки используется при сварке арматур, плоских и угловых сеток, а также каркасов. Таким способом удобно соединять пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и другие конструкции. Точечная сварка способна решить целый ряд сложных задач: После того, как металлические пластины, которые необходимо сварить, зажимаются электродами, на них подается кратковременный импульс электротока большой силы. Время импульса подбирается в зависимости от характеристик двух свариваемых металлов. Обычно разряд длится от 0,01 до 0,1 доли секунды. Когда импульс проходит сквозь металл, детали расплавляются и между ними образуется общее жидкое ядро и пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Давление на детали снимается постепенно, если необходимо сковать листы на более глубокую толщину относительно друг друга на финальной стадии давление усиливается, это позволит достичь максимальной однородности металлов в месте сварки. Важно! Чтобы повысить качество сварки важно предварительно обработать поверхности деталей для удаления оксидной пленки или коррозии. Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах. Многие мастера задаются вопросом как из микроволновки сделать сварочный аппарат. На самом деле, самое сложное в этом процессе – разобрать и подготовить трансформатор. Варианты самодельного сварочного аппарата точечной сварки из микроволновки: Для работы нам потребуются следующие инструменты и комплектующие: Важно! Для бытового использования подходит электролитическая медь и ее смеси с маркировкой ЭВ. Трансформатор – сердце прибора. Самый простой способ добыть его – вынуть из старой, но еще работающей, микроволновки. Минимальная мощность устройства должна на выходе составлять 1 кВт. Такая мощность будет достаточной, чтобы сваривать контактным способом листы до 1 мм. Для нас ценность имеет не сам трансформатор, а его магнитопровод и первичная обмотка. Вторичную обмотку необходимо аккуратно демонтировать. Для того, чтобы переделать его под наши нужды, необходимо болгаркой аккуратно вскрыть по сварочному шву корпус и добраться до магнитопровода. Далее начинаем процедуру обмотки вторичной обмотки. Чаще всего для этих целей используется многожильный провод с сечением не менее 100 мм 2. Достаточно сделать 2-3 витка,так как напряжение в этом виде сварки не велико. Важно, чтобы изоляция этого провода была термостойкой. Однако, бывают случаи, что мощности одного трансформатора недостаточно и приходится соединять несколько приборов последовательно. В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы. Важно! Чем мощнее трансформатор, тем сильнее может быть скачок напряжения в электросети при тестовом включении прибора Для удобства работы одинаковые выводы провода обычно помечают. Но если этого нет, то их можно определить, последовательно соединив первичные обмотки двух трансформаторов. Далее вольтметром проверяем напряжение. Если вольтметр показывает показания, равные по значению, но противоположные по знаку, то необходимо изменить последовательность присоединения вторичных обмоток трансформатора. При правильной сборке трансформаторов в цепь прибор дает удвоенное показание напряжение, полученное от двух вторичных обмоток. Электроды для точечной сварки имеют разную форму и конфигурацию. Чем мельче размером обрабатываемая деталь, тем острее наконечник электрода. По форме электроды могут быть прямые, изогнутые, с плоским наконечником или острым. Но чаще всего в практике используются электроды с конусовидными наконечниками. Для того, чтобы устройство не окислялось, электроды соединяют с рабочими проводами при помощи пайки. Однако, все равно в процессе работы они могут изнашиваться, поэтому их необходимо подтачивать (по аналогии с карандашом). Электрод выполняет сразу несколько функций: Для правильного изготовления электродов обратимся к ГОСТу (14111-90), в котором уже оговорены все возможные диаметры данных элементов (10, 13, 16, 20, 25, 32, 40 мм). Это допустимые и рабочие показатели, отступать от которых не рекомендуется. Важно! Диаметр электрода должен быть больше или равен диаметру рабочего провода. В сварочном аппарате очень важный параметр – время воздействия на металл. Для регулировки этого показателя используются следующие элементы: Для установки выключателя следует выбрать первичную обмотку, точнее, ее цепь. Дело в том, что цепь вторичной обмотки отличается слишком большим током, что может стать причиной дополнительного сопротивления и сварки контактов. Также необходимо создать достаточную силу сжатия, которая обеспечивается рычагом. Чем длиннее будет ручка, тем сильнее давление между электродами. Не забывайте, что включать оборудование необходимо при сведенных контактах, иначе произойдет искрение и их подгорание. Совет! Прижимной рычаг можно оснастить прочным резиновым кольцом. Он облегчит нагрузочное усилие, а резинка зафиксирует его. Следите за тем, чтобы оборудование для контактной сварки из микроволновки было надежно зафиксировано на столе, так как усилие может привести к его падению и выходу из строя. Для самодельного сварочного аппарата, сделанного своими руками из микроволновки, необходимо предусмотреть систему охлаждения. Для этих целей может быть использован вентилятор для ПК. Статья по теме: Споттер своими руками из микроволновки, из инверторного сварочного аппарата и аккумулятора: подробные пошаговые инструкции с фото — в нашей публикации. Проверка прибора осуществляется также вольтметром, а также путем визуального осмотра качества соединения проводов и целостности конструкции. После этого можно сделать пробный запуск. Он делается дважды: первый раз на минимальной мощности, а второй на максимальной. Кроме этого необходимо изучить качество сварного шва. Существует несколько показателей, которые указывают на проблемы с прибором для контактной сварки, или нарушением правил работы с ним: Для закрепления полученной информации предлагаем посмотреть видео как собрать аппарат для точечной сварки своими руками из микроволновки: Для сборки агрегата точечной сварки своими руками из сварочного аппарата нам потребуются следующие, ужа знакомые нам элементы: собственно, трансформатор, блок питания, система управления и выключатель. Для удобства расчета количества витков для перемотки трансформаторной катушки можно воспользоваться формулой N = 50 / S, в которой N является количеством витков, а S – площадью сердечника (см²). Особенность сборки точечной сварки из инвертора своими руками заключается в том, что прежде всего определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку. Важно качественно заземлить обе обмотки – так как сила тока в таких аппаратах существенно выше. Всем известно, что литиевые аккумуляторы очень боятся перегрева температур и прибор точечной контактной сварки поможет без проблем приварить к ним необходимые тончайшие элементы. Особенность конструкции в том, что сварочный аппарат управляется автоматически. Рассмотрим, как работает устройство для контактной сварки аккумуляторов своими руками. Изготовление и выбор клещей для точечной сварки – последний этап работы над сварочным аппаратом. Их выбор зависит от характера работ, системы привода, планируемого размера деталей, которые нужно сварить. Для изготовления электродов клещей используется медь в прутках или бериллиевая бронза. Некоторые мастера в качестве электродов используют жало от мощных паяльников. Так или иначе, диаметр электродов не должен быть меньше чем у проводов, подводящим ток. А сами клещи необходимо тщательно сварить и заизолировать. Еще несколько правил, которые пригодятся для правильной работы и долгой эксплуатации прибора: Надеемся, что наши рекомендации будут полезны при сборке прибора для точечной сварки своими руками. Если у вас есть вопросы к автору статьи, задавайте их в комментариях и предлагайте свои варианты для решения задач по тестированию и сборке сварочных аппаратов. seti.guru Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения. Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы. Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование. Сварочный процесс включает в себя следующие этапы: Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций. Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали). При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже. Обозначения: Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка. Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии). Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии. Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий: Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.). Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы. В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки. Для реализации нам понадобятся следующие радиодетали: Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300. Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм2. Количество витков вторичной обмотки – 10. Видео: контактная сварка своими руками Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В. Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм. Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА. Перечислим используемые в схеме компоненты: Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии. Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем. Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань. В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм2. Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков. Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса. Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой – прочность соединения будет ненадежной. Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм. www.asutpp.ruСхема и инструкция по выполнению контактной сварки своими руками. Электрические схемы контактной сварки

контактная сварка своими руками — делаем споттер дома

Немного теории о контактной сварке

Виды контактной сварки

Как устроен аппарат контактной сварки

Собираем аппарат

Отладка и работа аппарата контактной сварки

Контактная сварка своими руками

Содержание: Самодельная точечная контактная сварка

Аппарат контактной сварки своими руками

Устройство и работа цепи управления

Трансформатор для контактной сварки своими руками

Изготовление и установка клещей

Самодельная контактная сварка: сборка конструкции

Общие принципы и положения

Конструирование сварочного аппарата

Конструкция источника тока

Самодельный выходной трансформатор

Сборка источника тока

Конструкция контактного блока

Изготовление контактного блока стыкового типа

Изготовление электродного блока

Общая сборка конструкции

Контактная сварка: схема, технология выполнения работы

Основные сведения о контактной сварке

Преимущества метода и сферы его применения

Какой бывает контактная сварка

Технология выполнения контактной сварки

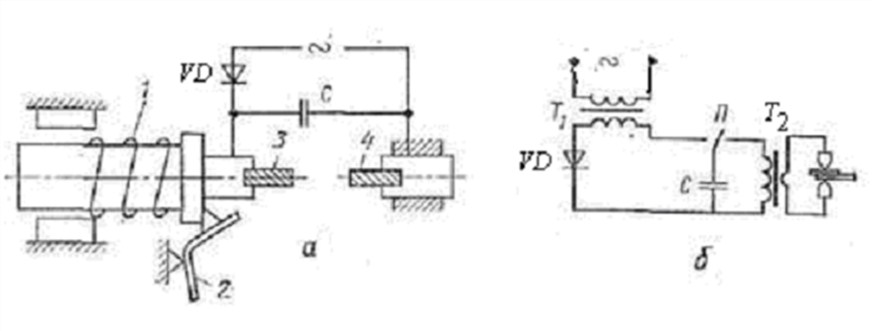

Контактная сварка. Виды, типы, устройства и схемы контактной сварки.

Контактная точечная сварка своими руками: виды, особенности сборки

Клещи для точечной сварки АТС 3 ELITECH.

Клещи для точечной сварки АТС 3 ELITECH.Контактная точечная сварка – что это такое и где используется

Для тех, кто сомневается, можно ли сделать прибор в домашних условиях – это фото прибора точечной сварки из трансформатора микроволновки.

Для тех, кто сомневается, можно ли сделать прибор в домашних условиях – это фото прибора точечной сварки из трансформатора микроволновки.Принцип действия и устройство аппаратов точечной контактной сварки

Устройство аппарата контактной точечной сварки.

Устройство аппарата контактной точечной сварки. Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.

Через несколько мгновений жидкое ядро кристаллизуется и получится прочный слиток их двух элементов.Виды контактной сварки

Шовная контактная сварка применяется для сварки швов, как на окружностях, так и на вытянутых крупногабаритных листах.

Шовная контактная сварка применяется для сварки швов, как на окружностях, так и на вытянутых крупногабаритных листах. Схема машины стыковой контактной сварки

Схема машины стыковой контактной сварки Самодельный аппарат конденсаторной сварки

Самодельный аппарат конденсаторной сваркиИзготовление своими руками контактной сварки из микроволновки

Какие инструмент нужны для работы

Как подготовить к работе силовую часть установки – трансформатор

Если вам необходимо создать прибор большей мощности, то несколько трансформаторов придется соединять в одну цепь. Как это сделать, мы покажем позже.

Если вам необходимо создать прибор большей мощности, то несколько трансформаторов придется соединять в одну цепь. Как это сделать, мы покажем позже.Извлечение из микроволновки и создание трансформатора контактной сварки

Вот так выглядит трансформатор, только что вынутый из микроволновки.

Вот так выглядит трансформатор, только что вынутый из микроволновки. Манипуляции необходимо проводить осторожно, чтобы не выгнуть и не поцарапать первичную обмотку.

Манипуляции необходимо проводить осторожно, чтобы не выгнуть и не поцарапать первичную обмотку.Объединение трансформаторов для получения аппарата большей мощности

Перемотанный и готовый к работе трансформатор для точечной сварки.

Перемотанный и готовый к работе трансформатор для точечной сварки.Определение правильности последовательно присоединенных выводов

Если пары обмоток ошибочно соединены между собой вольтметр покажет нулевое значение.

Если пары обмоток ошибочно соединены между собой вольтметр покажет нулевое значение.Как и из чего сделать электроды для контактной сварки

Электроды чаще всего изготавливаются из меди и ее сплавов. В некоторых случаях допускается использовать металл с медным напылением.

Электроды чаще всего изготавливаются из меди и ее сплавов. В некоторых случаях допускается использовать металл с медным напылением.Из чего состоит и как работает цепь управления точечной контактной сварки

На принципиальной электрической схеме точечной контактной сварки представлены основные части устройства: силовая часть, цепь управления и автоматический выключатель, с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

На принципиальной электрической схеме точечной контактной сварки представлены основные части устройства: силовая часть, цепь управления и автоматический выключатель, с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Как испытать сварочник из микроволновки, сделанный своими руками

Особенности изготовления своими руками контактной сварки из сварочного аппарата

Самодельный сварочный аппарат точечной сварки из инвертора.

Самодельный сварочный аппарат точечной сварки из инвертора.Особенности изготовления своими руками точечной сварки для литьевых аккумуляторов

Как сделать своими руками клещи для контактной сварки

Иногда клещи изготавливаются из кусочков медных труб, скрепленных вот так просто с помощью шурупов.

Иногда клещи изготавливаются из кусочков медных труб, скрепленных вот так просто с помощью шурупов.Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!»

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!»Точечная сварка своими руками: схемы, принцип

Бытовой аппарат для точечной сварки CBA-1,5AK

Бытовой аппарат для точечной сварки CBA-1,5AKКратко о точечной сварке

Оборудование для машинной точечной сварки

Оборудование для машинной точечной сваркиТехнология процесса

Иллюстрация процесса точечной сварки

Иллюстрация процесса точечной сваркиПримеры самодельных конструкций

Пример принципиальной схемы аппарата

Пример принципиальной схемы аппарата Схема аппарата с силой импульса до 2 кА

Схема аппарата с силой импульса до 2 кА Используемый за основу автотрансформатор

Используемый за основу автотрансформатор

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: