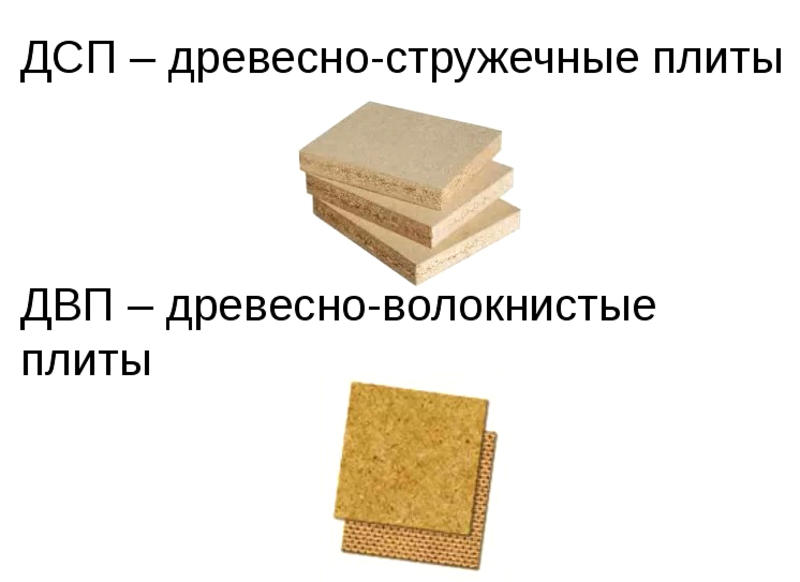

Эти листовые пиломатериалы пользуются у покупателей большим спросом по причине низкой стоимости и доступности в обработке простейшим, бытовым инструментом, то есть тем, что у хозяина всегда под рукой. В процессе строительства, реставрации или ремонта, если все делается своими силами, они действительно незаменимы. Но ошибочное мнение людей, не особенно разбирающихся в разновидностях однотипной продукции, что ДВП и ДСП практически одно и то же, нередко приводит к тому, что с течением времени становится ясно – выбор материала был сделан неправильно. Так есть ли разница между древесноволокнистой и древесностружечной плитой, и если да, то в чем именно и насколько это принципиально? Мнимая идентичность ДСП и ДВП в том, что в качестве сырья в производстве этих плит используются фракции древесины (или компоненты на ее основе). А разница, причем весьма существенная – в особенности изготовления плит, точнее, в их структурном составе. Вот он-то и определяет основные эксплуатационные характеристики образцов. Изготовление плит происходит методом прессования исходной массы при повышенных температурах. Плюсы: По прочности эти плиты превосходят изделия под аббревиатурой ДВП. Это обусловлено еще и тем, что они выпускаются большей толщины (до 5 см), поэтому способны выдерживать такую нагрузку, при которой древесноволокнистые образцы деформируются или ломаются. Минусы: Рекомендация по выбору Самые надежные, долговечные и универсальные в применении ДСП – с трехслойной структурой. Та же, что и для ДСП – «горячее» прессование. Но за счет того, что в качестве сырья используются мельчайшие фракции, листы получаются более тонкими (от 2 до 10 мм). Плюсы: Минус: Прочность недостаточная. ДВП не может держать значительную нагрузку. Это и понятно, если учесть даже максимальную толщину листов (10 мм). Ограничений в применении ДВП для быта как таковых нет. ДВП являются более защищенными от механических повреждений (царапин). Вывод ДСП и ДВП отличаются своими специфическими свойствами, поэтому их сравнение по принципу лучше/хуже некорректно. Ясное понимание, для чего именно приобретается листовой материал – гарантия правильного выбора. woodguide.ru Длительное время на рынке стройматериалов ДВП и ДСП занимают лидирующее положение по продажам. Это объясняется тем, что оба листовых материала активно употребляются для изготовления мебельной продукции, имея при этом наилучшее соотношение цены и качества среди остальных материалов. В чем же разница между двумя материалами? Что лучше: ДВП или ДСП? В статье осветим данную проблему. ДСП (древесностружечная плита) – это листовой материал, созданный путем скрепления отходов деревообрабатывающего производства. Скрепление происходит с использованием термоактивных веществ при большой температуре и высоком давлении. Визуально отличить ДСП можно, увидев крупные частицы древесины. Толщина плит составляет 10мм и более. ДВП или древесноволокнистая плита – материал, похожий на ДСП. Основным отличительным свойством его является более мелкий помол древесных частиц. Технология изготовление ДВП заключается в формировании волокон полотна в виде ковра. При этом используют парафин, синтетические смолы и другие сходные материалы. Внешне ДВП напоминает картон. Толщина подобной плиты может составлять 2,5 – 7 мм. К сожалению, оба материала могут быть токсичны. При изготовлении ДСП используются фенолформальдегидные смолы, несущие опасность для здоровья человека. К счастью, многие современные производители стараются решить данную проблему, используя при создании плит карбамиды. Производители покрывают данными составами плиты, что делает их менее токсичными. Хуже обстоят дела с ДВП. Часто их токсичность превышает допустимые пределы. Поэтому при покупке ДВП стоит поинтересоваться у продавца по поводу наличия гигиенического сертификата соответствия. Обозначение Е1 на упаковке ДВП говорит о том, что продукт достаточно чист с экологической точки зрения. Подобный товар можно брать. Оба материала популярны, ведь нельзя отказаться от одного в пользу другого. Для разных видов работ стоит использовать разные материалы. ДСП подходит в тех случаях, когда важны прочностные характеристики. Оптимальным решением для создания перегородок между помещениями квартиры, утепления стен, формирования чернового пола, а также изготовления несущих конструкций в мебели является ДСП. ДВП же используют, когда прочностные характеристики не так важны. Например, при создании задних стенок мебели. Кроме того, особый состав данного материала делает его более влагостойким, что позволяет использовать его в тех случаях, когда ДСП использовать нельзя. Так ДВП употребляется для утепления потолка. Таким образом, и ДВП, и ДСП являются незаменимыми в строительстве и мебельной промышленности, а выбор материала напрямую зависит от целей, для которых он необходим.Что лучше: ДВП или ДСП, в чем разница между материалами. Что такое двп и дсп

ДВП и ДСП - в чем разница? Характеристики и особенности применения

ДСП

Компоненты

Технология

Особенности ДСП

Примеры использования

Ограничения в применении ДСП

ДВП

Компоненты

Технология

Особенности ДВП

Примеры использования ДВП

в чем разница и что лучше?

Общие характеристики

Безопасность

На чем остановиться: ДВП или ДСП?

Рекомендуем прочитать:

nastroike.com

разница, отличия, чем отличаются, что лучше

ДСП и ДВП — это листовые материалы, которые активно задействуют при изготовлении мебели. Главными их преимуществами остаются: приемлемая стоимость, отличные показатели эксплуатации, легкая масса и привлекательный внешний вид. Благодаря развитию инновационных технологий удается создать текстурные поверхности, цвет которых можно поменять, используя специальный красящий состав.

В результате удается получить поверхность, имитирующую природные материалы. Оттенки ДСП и ДВП просто поражают своим многообразием.

Процесс изготовления

Для создания ДСП применяют древесную стружку крупного помола. В качестве источника для сырья используют древесину, щепки и опилки. Весь процесс изготовления осуществляется по следующему принципу: вначале производят сушку дробленого сырья, после чего его смачивают по средствам форсунки связующими ингредиентами. В роли связующих элементов выступают синтетические компоненты. Полезно почитать и о том, что такое ЛДСП и как его изготавливают.

При использовании таких ингредиентов в комбинации с эмульсиями на основе парафина удается получить влагостойкую плиту, на срезе у которой возникают специфические вкрапления зеленых конгломератов. Благодаря такой уникальной технологии производства полученное изделие можно применять для отделки и настила пола в комнатах, где присутствует высокий уровень влажности. О размерах листа ДСП вы можете почитать в нашей статье.

На видео — изготовление ДСП:

При обработке такой смеси, как стружка и смола, может сформироваться такой материал:

- однослойный – в этом случае происходит смешивание стружки разливных фракций и равномерно наносится на поверхностей всей плиты. На фото — ДСП:

- двухслойные – для изготовления подстилающего слоя используют отходы, а для лицевого покрытия применяют специально отобранные на сператоре стружки тонкой и широкой формы.

- двухслойные, полученные на основе качественного сырья и сердцевины, для которой применяют менее качественные отходы.

Когда стружечный ковер был сформирован, то его отправляют на прессование, сушку и обрезку до необходимых размеров. В завершении производят шлифовку торцов. В роли финишной облицовки применяют метод шлифование. Но это делают при условии, что готовое изделие будут отправлять на декоративную облицовку.

Какова технология приготовления штукатурного раствора?

Здесь можно посмотреть фото кухонных фартуков из МДФ.

Из чего делается цемент? Ознакомьтесь с составом: http://resforbuild.ru/sypuchie-materialy/cement/iz-chego-sostoit.html.

По сравнению с ДСП, ДВП нуждаются после расщепления первоначального сырья на стружку в двух дополнительных обработках:

- Грубый размол при помощи дефибраторов.

- Мелкое дробление на рафинаторах.

В ходе такого производства древесина расщепляется на отдельные волокна. После получения необходимой массы ее отправляют на последующую обработку в баках, в которых происходит замачивание изделия в водяной смеси. В результате этого удается придать плитам прочности и водоотталкивающих характеристик. После такой подготовку готовая смесь отправляется в отливочное оборудование, где происходит термопрессование при температурном режиме 210-230°С и поддерживаемом давлении 3-5 МПа.

Готовые полотна ДВП могут подвергать дополнительной обработке термохимической закалки. В результате этого удается придать листам твердости, которая позволит использовать их для изготовления конструкционных деталей строений, обустройства черного пола, выполнения внутренних перегородок.

Внешний вид

Если рассматривать ДСП, то визуально можно обнаружить крупные частицы древесины.

А вот ДВП по внешнему виду напоминает прочный картон. Имеется различие и в толщине материала: ДСП может изготовляться листами, толщина которых не менее 10 мм, а наибольшее значение может достигать 50 мм. ДВП имеет толщину 2,5 -7 мм. По ссылке указаны все стандартные размеры ДВП.

Для улучшения декоративных свойств этих материалов производит их частая отделка. Для отделки ДВП используют различные красящие составы. Для отделки ДВП на поверхность может наноситься ламинирование или меламиновые пленки.

Такое понятие как ламинат, широко применяется при покрытии пола. По своей сути, ламинированная ДСП активно используется для обустройства напольного покрытия, которое будет характеризоваться высокой плотностью и облицовочным акриловым или меламиновым покрытием. Плюс и то, что есть много цветов ДСП этого вида.

Также для облицовки ДСП панелей используют шпонирование. Этот процесс подразумевает под собой наклеивание шпона. Именно такой материал получил широкое распространение среди производства мебели.

Уровень безопасности

Для производства ДСП применяют фенолформальдегидные смолы. Они несут опасность для здоровья человека. Но большинство производителей все время работают над безопасностью таких изделий. В результате их интенсивной работы удалось выполнять покрытие таким составом, как карбамиды. Для этого средства характерна малая степень токсичности. На сегодняшний день большим спросом пользуются ДСП-плиты, произведенные в Германии и Австрии.

На видео-использование ДСП:

Но вот ДВП обладают большей токсичностью, чем предыдущий вариант. По этой причине перед покупкой товара необходимо поинтересоваться у продавца на счет наличия гигиенического сертификата соответствия. Если вы увидите на упаковке обозначение Е1, то это говорит, что представленный продукт отличается большой экологической чистотой. Однако стоимость представленного товара намного дороже.

Узнайте, как правильно сделать раствор для кладки печи.

Отзывы о фасадных панелях для наружной отделки дома: http://resforbuild.ru/paneli/dlya-sten/fasadnye-dlya-naruzhnoj-otdelki-doma.html.

Здесь описаны возможные размеры МДФ панелей для мебели.

Какой материал лучше

Провести сравнение между такими материалами невозможно, ведь это одно и то же, что сравнить теплое с мягким. Каждый тип панелей показывает лучшие характеристики при определенных условиях.ДСП стоит задействовать при следующих условиях:

- строительство перегородок между комнатами;

- утепления внутренних стен;

- формирование чернового пола;

- изготовление мебели.

В статье вы можете почитать про плюсы и минусы столешницы из ДСП.

На видео рассказывается, чем отличается двп от дсп:

Для изготовления мебели могут применять также ДВП, так как задняя часть шкафов и различных ящиков производится непосредственно из этого материала. Для отделки стен дачных домов, балкона, гараж стоит применять ДВП. Причина такой востребованности связана с тем, что подобное изделие обладает повышенным уровнем влагойстойчивости. Кроме этого оргалит может быть задействован при обустройстве подложки пола и в качестве теплоизоляционного слоя. По сравнению с ДСП, ДВП не так сильно боятся влагу, поэтому могут быть использованы при утеплении потолка.

Полезно почитать и о том, что это такое — фанера ФСФ.

Выбрать, какой материал лучше, сможет только вы, после того, как испытаете все их качества на собственном примере. При выборе материала необходимо руководствоваться такими критериями, как прочность, уровень влагоустойчивости, внешний вид и безопасность. Возможно, вам также будет интересно, чем отличается мдф от дсп.

resforbuild.ru

Чем ДСП отличается от ДВП |

Многие считают, что ДСП и ДВП – два вида одного материала, которые лишь незначительно отличаются друг от друга. Это не так, отличия между ними весьма существенны, и они во многом определяют эксплуатационные свойства данных материалов. Нельзя сказать, что один из них лучше, а другой хуже, у них просто немного разная сфера применения.

Что такое ДСП и ДВП?

ДСП (или древесностружечная плита) – это листовой композитный материал, получаемый при горячем прессовании стружки и других древесных частиц вместе со связующими неминерального происхождения и специальными добавками. Древесно-стружечные плиты производятся с середины прошлого века, используются для изготовления мебели и в строительстве. ДСПДВП (или древесноволокнистая плита) – это листовой композитный материал, получаемый при горячем прессовании целлюлозных волокон, синтетических полимеров и специальных добавок. Производить ДВП начали во второй половине ХХ века и используют для изготовления мебели, в строительстве и вагоностроении.

ДСПДВП (или древесноволокнистая плита) – это листовой композитный материал, получаемый при горячем прессовании целлюлозных волокон, синтетических полимеров и специальных добавок. Производить ДВП начали во второй половине ХХ века и используют для изготовления мебели, в строительстве и вагоностроении. ДВП

ДВП

Сравнение ДСП и ДВП

В чем же разница между ДСП и ДВП? Следует сразу заметить, что они производятся по разным технологиям. Основным сырьем для изготовления ДСП является отходы древесины малоценных пород лиственных и хвойных деревьев, а главным связывающим элементом – синтетические смолы. При изготовлении ДВП основное сырье – древесная пыль, сжатая с помощью горячего прессования и связанная с помощью синтетических полимеров. Также в состав древесно-волокнистых плит обязательно добавляются канифоль и парафин, являющиеся гидрофобизаторами.Различия в химическом составе и технологии производства обусловили и различные свойства этих листовых материалов. Древесно-стружечные плиты более толстые и плотные, выдерживают большие нагрузки, но древесноволокнистые прочнее и имеют значительно более высокие показатели влагостойкости.ДСП применяют для монтажа мебельных конструкций и при укладке полов, а ДВП используют при изготовлении выдвижных мебельных ящиков, задних стенок мебели, в качестве подложки под напольные покрытия, изготовления полок, стеллажей, возведения перегородок в квартирах, офисах, хозяйственных помещениях и вагонах.Листы ДСП и ДВП имеют разные размеры. Толщина ДВП от 2,5 до 12 мм, а листы ДСП выпускаются толщиной до 25 мм. Размеры соответствуют стандартам, прописанным в нормативной документации.Стоимость у данных материалов также различна: квадратный метр ДВП продается значительно дешевле ДСП. Особенности производства отразились и на сроке эксплуатации материалов: прочные и влагостойкие листы ДВП прослужит значительно дольше.

TheDifference.ru определил, что отличие ДСП от ДВП заключается в следующем:

ДСП изготавливают из стружек и иных отходов малоценных пород древесины с добавлением синтетических смол, а ДВП – из древесной пыли и целлюлозных волокон с добавлением синтетических полимеров, канифоли и парафина.Толщина древесноволокнистых плит от 2,5 до 12 мм, а толщина древесностружечных плит может достигать 25 мм.ДВП обладает более высокими показателями влагостойкости, а ДСП выдерживает большие нагрузки.Стоимость ДВП значительно ниже, чем ДСП.ДСП используется для изготовления мебельных конструкций, при укладке полов, а ДВП – при производстве выдвижных мебельных ящиков, задних стенок мебели, полок, стеллажей, возведения перегородок.Срок эксплуатации ДВП больше, чем ДСП.

altaiinter.org

ДСП, ЛДСП, ДВП, МДФ, Фанера — Мегаобучалка

ДСП. ДСП изготавливается из древесных опилок и стружек, пропитанных связывающим веществом, а именно – формальдегидными смолами. ДСП – самый распространенный материал для корпусной мебели, встроенных шкафов и оформления интерьеров. ДСП широко применяется и в строительстве – возведении крыш и перегородок. Для кухонь и ванн используется специальный вид ДСП – с повышенной влагостойкостью.

Все более широкую популярность набирают ДСП сверхлегкие и огнеупорные. Благодаря своей невысокой стоимости и великолепным строительным свойствам ДСП – самый широко используемый материал для изготовления мебели эконом-класса. Большая часть офисной мебели производится именно из ДСП.

Однако есть у этого материала и свои минусы – это вредные формальдегидные выделения.

Формальдегиды при большой концентрации их воздухе – опасны для человека. По экологическим стандартам разделяют ДСП класса Е1 и класса Е2. ДСП класса Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже и производители всячески борются за сведение этого значения к минимуму.

Самые жесткие требования по выделениям формальдегида из ДСП – в Японии. ДСП класса Е2 имеют менее жесткий стандарт по выделению формальдегидов. Мебель из ДСП класса Е2 запрещается использовать для детских помещений.

Плюсы ДСП: водостойкость, прочность, легкость в обработке, ДСП хорошо «держит» гвозди и шурупы, имеет низкую цену.

Минусы ДСП: наличие формальдегидных смол, ДСП – очень твердый материал, который не допускает тонкой обработки.

ЛДСП. Ламинированный ДСП (ЛДСП) – облицованная пленкой (бумажно-смоляными пленками) ДСП, ДСП с меламиновым покрытием. Ламинат или пленка получается из бумаги определенного орнамента, фактуры (имитации пород дерева). После пропитки меламиновой смолой бумага становится жесткой и хрупкой; затем с помощью прессования пленка надежно соединяется с поверхностью ДСП. Существует два метода соединения пленки с поверхностью ДСП – ламинирование и каширование. Каширование – процесс облицовки ДСП полностью отвержденными бумажно-смоляными пленками с предварительным нанесением на плиту-основу клеевого состава.

Ламинирование – процесс нанесения декоративного покрытия под действием давления и воздействия температуры. Ламинирование считается более надежным и дорогим способом изготовления ЛДСП. Вне зависимости от способа нанесения такое ДСП называется ДСП с меламиновым покрытием. Оно широко используется для изготовления мебели, заполнения двери типа купе и прочих эдементов декора интерьера

| Плюсы ЛДСП: многообразие цветов и фактур, имитация фактуры натурального дерева, устойчивость механическим повреждениям, устойчивость к термическому воздействию. Минусы ЛДСП: наличие формальдегидных смол в основе плиты ДСП, твердый материал, который не допускает тонкой обработки. |

ДВП.Древесноволокнистая плита – это ничто иное как хорошо всем известный оргалит. Оргалит – основной материал для изготовления задних стенок шкафов, днищ выдвижных ящиков недорогой мебели (в более дорогой мебели, как правило, применяют фанеру, как более устойчивый к нагрузкам и механическому воздействию материал). ДВП получается горячим прессованием массы, состоящей из целлюлозных волокон, воды, синтетических полимеров и специальных добавок. Именно поэтому тыльная сторона ДВП имеет такую специфическую фактуру.Лицевая сторона ДВП, как правило облицовывается – покрывается меламиновой пленкой. Из-за технологических особенностей производства ДВП (не бывает толстой).

| Плюсы ДВП: низкая цена, большой срок эксплуатации, хорошая теплоизоляция. Минусы ДВП: боится влаги, спектр использования ограничен специфичностью материала. |

| МДФ. Древесно-волокнистые плиты средней плотности, МДФ плита – разновидность ДВП плит, обладающая лучшими качествами и имеющая широкий спектр применения. При изготовлении МДФ плит содержание вредных формальдегидных смол ничтожно и сравнимо с выделениями формальдегидов натуральным деревом. Плита МДФ обладает очень высокими показателями экологичности. Благодаря более мелкой и однородной текстуре и специфичной технологии производства, плита МДФ более прочная чем плита ДСП (почти вдвое), устойчива к воздействию влаги и огня. МДФ плиты нашли широкое применение в строительстве (из МДФ делают пол, стены, потолки), производстве мебели и еще многих других отраслях не связанных со строительством. В частности МДФ используется для изготовления акустических систем. |

Плюсы МДФ: экологически чистый материал, поддается самой тонкой обработке, стоит намного дешевле массива дерева, большой срок эксплуатации.

Минусы МДФ: отсутствие развитого рынка МДФ в РФ (из-за чего цена МДФ в России сравнительно высока).

Фанера. Древесно-слоистые плита, многослойный строительный материал, изготавливается путем склеивания листов шпона. Количество слоёв шпона обычно нечётное, от 3 и более. Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу.

Толщина фанеры варьирует в зависимости от толщины слоя шпона и количества слоев. Чтобы фанера была прочной, слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу. Благодаря продольно-поперечному направлению волокон шпона, в слоях листа достигается особая прочность, а следовательно - долговечность, ударопрочность, устойчивость к нагрузкам.

Технология изготовления. Бревно (чурак), очищенное от коры и термически обработанное, вращают вокруг своей оси. К вращающемуся бревну подводят лущильный нож, шириной на всё бревно, который как на токарном станке снимает «широкую стружку»; эта стружка называется шпон.

Шпон впоследствии раскраивают, сушат, сортируют, собирают в пакеты, то есть перекладывают шпон таким образом, чтобы направление волокон в смежных слоях было взаимно перпендикулярным, число слоёв нечётно и каждый чётный лист с двух сторон намазан клеем. Эти пакеты затем подвергаются давлению и нагреву в прессе, в результате получается фанера, которую затем обрезают в формат и упаковывают в пачки. Фанеру затем могут шлифовать и ламинировать плёнками – в результате получается шлифованная и ламинированная фанера.

Фанера называется продольной, если волокна в лицевых слоях направлены вдоль длинной стороны, в противном случае – поперечной.

Фанера из древесины как твёрдых, так и мягких пород выпускается нескольких типов и сортов, которые различаются назначением, сроком службы, внешним видом и стоимостью.

По предназначению – строительная, промышленная, упаковочная, мебельная, и конструкционная.

По видам фанеру часто разделяют на два популярных вида – ФК (влагостойкая) и ФСФ (повышенной влагостойкости).

По материалу фанера бывает:

– Хвойная фанера (изготавливается из шпона хвойных пород деревьев: лиственницы, сосны, пихты, ели). Иногда для изготовления фанеры используется шпон сибирского кедра – такая фанера используется в декоративных целях. Для хвойной фанеры обязательным является содержание хвойного шпона в наружных слоях – внутренние могут содержать шпон лиственных пород древесины.

– Берёзовая фанера (изготавливается из шпона берёзы) получила распространение практически во всех областях, но из-за относительно более высокой стоимости в строительстве используется не так широко, как хвойная.

По пропитке:

– Водостойкая фанера – материал, обработанный специальным образом для увеличения сопротивления влаге. Максимально увеличить влагостойкие характеристики фанеры может помочь ламинирование.

– ФБА – это листы фанеры, которые проклеены натуральным альбуминоказеиновым клеем. Преимущество фанеры ФБА в том, что она является экологически чистым строительным материалом, но ее небольшая влагостойкость ограничивает применения этой марки.

– ФСФ (фанера, изготавливаемая с применением смоляного фенолформальдегидного клея). Эта фанера характеризуется относительно высокой износоустойчивостью, механической прочностью и высокой водостойкостью. ФСФ – один из самых популярных видов фанеры, используется в строительстве, производстве, кровельных работах.

– ФК (фанера, получаемая при приклеивании шпонов карбамидным клеем). Обладая меньшими водостойкими характеристиками, ФК используется преимущественно при внутренней отделке помещений, в мебельном производстве, при изготовлении деревянной тары, при работе с конструкциями внутри помещения.

– ФБ (фанера, пропитанная бакелитовым лаком, впоследствии склеивается). Этот вид обладает максимальной сопротивляемостью воздействию агрессивной среды и может использоваться в условиях тропического климата, при повышенной влажности и даже под водой.

– БС (фанера, пропитанная бакелитовым клеем, С – спирторастворимый). Эта фанера обладает фантастическими свойствами – сверхвысокой прочностью, стойкостью к агрессивным средам, гибкостью, упругостью, водонепроницаема, не гниет, не раскисает. Ее ещё называют авиационная фанера за то, что раньше использовалась только в авиа- и судостроении.

– БВ (фанера, пропитанная бакелитовым клеем, В – водорастворимый). Эта фанера обладает теми же свойствами, что и предыдущая, за исключением влагостойкости, т.к. клей, применяемый при склеивании слоев, водорастворим.

Плюсы фанеры: экологически чистый материал, поддается самой тонкой обработке, стоит намного дешевле массива дерева, большой срок эксплуатации.

Минусы фанеры: спектр применения ограничен свойствами материала.

Особенность производства фанеры определяют ее востребованность в строительстве и производстве мебели в частности. Фанера имеет эстетичный внешний вид, экологически безвредна. Фанера - достаточно легкий материал. Эти отличительные качества обусловили широкое применение фанеры при производстве мебели, в том числе детской. Сейчас на рынке представлен большой ассортимент разновидностей фанеры: огнеупорная, влагостойкая, фанера с повышенной прочностью.

Гипсокартон

Гипсокартон – строительный материал, представляющий собой лист, состоящий из двух слоёв строительной бумаги (картона) и сердечника из слоя затвердевшего гипсового теста с наполнителями. Предназначается для устройства обшивок, перегородок, потолков в зданиях с сухим и нормальным влажностным режимом. Стандартная ширина листа – 120 см.

Гипсокартон изобрели в XIX веке в Америке. Это сделал Августин Сакетт, который владел бумажной фабрикой. Поиски новых рынков применения бумаги привели к изобретению «строительной доски», толщиной 15 мм. Это был «пирог» из 10 слоёв бумаги, которые скрепляли тонкую полосу гипса. Августин Сакетт получил патент на этот стройматериал. Но это был только прообраз современного гипсокартона. В том виде, который сейчас является принятым стандартом гипсокартон, представил и запатентовал американский инженер Кларенс Утсман.

Из общей массы листа, примерно 91,1 % приходится на двуводный гипс, 5,78 % – на картон, 1 % массы образован за счёт влаги, крахмала и органического поверхностно-активного вещества.

Гипсокартонные листы приклеивают к облицовочным поверхностям гипсовыми мастиками, либо крепят на обрешётку (деревянный или металлический оцинкованный каркас) шурупами.

Различают обычный гипсокартон (ГКЛ) и влагостойкий гипсокартон (ГКЛВ), а также огнестойкий соответственно ГКЛО. Влагостойкий гипсокартон предназначен для работ в помещениях с повышенным содержанием паров в воздухе (например, в ванных комнатах). Огнестойкий гипсокартон применяется в отделке порталов каминов и других мест вблизи источников открытого огня. Существует также гипсоволокнистый лист ГВЛ, отличающийся повышенной прочностью.также существует акустический гипсокартон с повышенной звукоизоляцией.

Гипсокартон – не новое явление в России. В Советском Союзе гипсокартон использовался ещё с 50-х годов ХХ века. Гипсокартон надёжно прижился на стройке – это простой в работе, недорогой, удобный и практичный материал для изготовления стен (перегородок) и их выравнивания (например, для подготовки стены к укладке кафеля).

В простейшем варианте такая перегородка состоит из решетчатого каркаса, состоящего из вертикальных брусьев на расстоянии 40-60 см друг от друга, на которые с двух сторон крепится гипсокартон. В жилых домах за рубежом каркас, как правило, бывает деревянный (в США типично использование деревянных брусьев сечением в 1,5 на 3,5 дюйма, т. н. «2x4»), в России чаще используются металлические профили. Популярен простой метод звукоизоляции, при котором вертикальные брусья ставятся зигзагом (так, чтобы ни один брусок не соприкасался одновременно с листами с обеих сторон стены), а пространство между листами заполняется стекловатой. Выемки от шурупов покрываются шпатлёвкой, на стыки гипсокартонных листов наклеивается специальная армирующая сетка, после чего стыки также заполняются шпаклёвкой. После высыхания нанесенная шпаклёвка шлифуется абразивной шкуркой, после чего законченная стена может краситься стандартными методами.

Гипсокартон также широко используется для изготовления многоуровневых потолков и оконных откосов. В потолках можно скрывать инженерные коммуникации.

Заключение

Вопрос строительства в России – традиционно один из важнейших на политической повестке дня страны. Объемы жилищного строительства в России в первом полугодии 2012 года выросли, по сравнению с аналогичным периодом предыдущего года на 1,9 % – до 21 млн кв. метров жилья, до конца 2013 года планировали построить не менее 54 млн кв. метров жилья, в 2014 – только за январь введено 4, 6 млн кв. м жилой недвижимости, что на 29,1 % больше, чем в январе 2013 года, сообщает Росстат. Организациями всех форм собственности построено 62,9 тыс новых квартир.

В первой главе рассмотрены понятие, виды и классификация строительных материалов.

Во второй главе рассмотрены отделочные строительные материалы в целом и несколько видов таких материалов отдельно, таких как ламинат, паркет, гипсокартон, фанера и т.д.

Подводя итоги вышеизложенного материала, можно сделать вывод, что выбранная тема актуальна, и нуждается в дальнейшем, более подробном изучении.

Контрольная работа позволила показать роль и значение отделочных материалов в строительстве.

В ходе работы удалось решить поставленные изначально задачи: изучение учебной, научной и специальной литературы по теме работы; определение основных понятий по теме контрольной работы; описание и рассмотрение нескольких видов отделочных материалов.

megaobuchalka.ru

МДФ, ДСП, ДВП: в чем разница?

Выбирая строительный материал или готовую мебель, мы часто сталкиваемся с аббревиатурами МДФ и ДСП. Это похожие по своим функциям материалы, но МДФ – получше и подороже, а ДСП – похуже и подешевле. Но в чем состоит отличие МДФ от ДСП, и есть ли смысл платить больше? Об отличиях между МДФ и ДСП мы и поговорим сегодня.

Немного выпадают из этого ряда ДВП и массив дерева. ДВП по технологии производства похож с МДФ и ДСП, но сфера его применения узка – полностью из ДВП мебель не сделаешь. О таком материале как древесина мы, вроде бы, все знаем. Однако всегда любопытно сравнить древесину с более дешевыми альтернативами и понять, что лучше – МДФ, ДСП или массив дерева.

МДФ: характеристика, плюсы и минусы

МДФ в российском варианте переводится как «мелкодисперсная фракция», что перекликается с английским, принятым в европейских странах, вариантом MDF (Medium-density fibeboard – древесно-волокнистые плиты средней плотности). Технология производства МДФ заключается в перемалывании бревен или отходов деревообработки, пропаривании полученных кусочков под давлением и перетирании их в мелкодисперсную фракцию. Из столь сильно измельченной древесины выделяется лигнин – «древесный клей». В полученную массу добавляют смолы природного происхождения (модифицированный меламин, карбидные смолы) для склеивания, после чего ее прессуют методом сухого прессования, и режут на плиты. В результате получаются листы МДФ толщиной 4-22 мм. Применение МДФ достаточно широко – двери (входные, межкомнатные), наличники, стойки коробов, доборы, накладки для входных дверей, кухонные фасады, изящные кроватные спинки, межкомнатные перегородки.

Достоинства МДФ:

- материал довольно плотный – от 600 до 800 кг/кубометр

- высокие декоративные качества: МДФ можно шпонировать под красивое дерево, красить в яркие цвета, ламинировать

- легкость обработки – позволяет применять фрезерование, ручной и электрический инструмент, хорошо склеивается, красится

- экологически чистый материал – при производстве МДФ не используются искусственные смолы (формальдегиды), которые могли бы выделять в воздух вредные вещества

- при специальной обработке МДФ может устанавливаться в помещениях с влажностью до 80%, может быть огнестойким.

- способна долгое время не изменять свои геометрические формы – не трескается, не искривляется, не разбухает.

Минусы МДФ:

- относительно высокая стоимость плит, поскольку в наших краях еще довольно мало предприятий, производящих МДФ. К тому же, дополнительная обработка от воздействия влаги и огня не делает МДФ дешевле.

- довольно мягкий материал - при сильных ударах на поверхности МДФ остаются вмятины, вдавленности.

ДСП: характеристика, плюсы и минусы

Самый популярный материал для производства дешевой офисной мебели, отделки интерьера, межкомнатных перегородок. В целом, сфера использования ДСП совпадает с МДФ. А в чем разница между МДФ и ДСП? Так, для создания ДСП берут не целые бревна или отходы деревообработки, а щепу, стружки, опилки малоценных пород деревьев (и хвойных, и нехвойных). Эти стружки и опилки поддают горячему прессованию, и скрепляют между собой при помощи формальдегидных, или других синтетических смол. Смолы эти – вещество канцерогенное, поэтому в зависимости от уровня их содержания в ДСП будет определяться их класс (и стоимость):

- ДСП класса Е1 – более низкий уровень эмиссии формальдегида, то есть канцерогены не так активно выделяются в воздух помещения;

- ДСП класса Е2 – высокий уровень эмиссии в воздух помещения, запрещены для производства детской мебели.

Кстати, в европейский странах с недавних пор запрещено производство ДСП классов Е1 и Е2, производится лишь ДПС «Super E» класса. Как мы видим, разница между ДСП и МДФ состоит еще и в том, что при производстве МДФ не используются канцерогенные смолы, в отличие от ДСП. Весьма весомый аргумент.

ДСП: плюсы

- невысокая стоимость

- неплохие технические характеристики – плиты ДСП поддаются пилению, склейке, покраске

- высокие теплоизоляционные и звукоизоляционные свойства

- биологически стойкий материал, не подверженный действию агрессивных сред, а при введении специальных веществ может быть влагостойким и огнестойким (но надо признать, что ДСП редко снабжают такими качествами, почти вся выпускаемая промышленностью ДСП – «обычная»).

- очень твердый материал. В отличие от МФД, ДСП не пострадает от падения тяжелого предмета - на нем не останется вмятин

- вполне достойный внешний вид, особенно если речь идет о ламинированной ДСП. Сравнение ЛДСП и МДФ в плане декоративности будет весьма уместным: покрытие «под дерево», разноцветные покрытия. ЛДСП устойчива и механическим и термическим воздействиям. Кстати, кашированная и ламинированная ДСП выглядят практически одинаково, но первая прослужит гораздо меньше.

Минусы ДСП

- самая большая разница между ДСП и МДФ – влияние на здоровье. Экологически небезопасные ДСП содержат канцерогены, влияющие на ваше здоровье. Да, есть плиты с очень низкой эмиссией формальдегидных смол. Но фраза «этот стол немножко канцерогенный» в отношении ваших детей звучит как кощунство.

- плохо держит крепежи. Однажды вывалившийся саморез будет вываливаться все время.

- невозможность тонкой обработки (фигурные детали, глубокая фрезеровка).

ДВП: характеристика, плюсы, минусы

Древесно-волокнистая плита, или оргалит, производится путем мокрого прессования. В целом технологию производства ДВП можно сравнить с производством МДФ – древесная пыль прессуется, но не в сухом, а в мокром виде. Такая технология низкозатратна, поэтому ДВП – недорогой материал. Однако она не позволяет изготовлять толстые листы ДВП. ДВП – это то, что мы видим, когда выдвигаем ящики столов или отодвигаем мебель от стен. Как правило, одну сторону листа ДВП ламинируют, а другую оставляют нетронутой – шероховатой, с рисунком «мелкая сеточка». Сравнение ДВП и ДСП, ДВП или МДФ ничего не даст – ДВП используется в своей, узкой сфере, и заменить его в некоторых случае может фанера, но не ДСП или МДФ.

Древесный массив: характеристика, плюсы, минусы

Первым и главным минусом древесины является цена. В основном характеристики изделий из натуральной древесины будут определяться тем, насколько качественно она обработана антисептиками, антипиренами и прочими средствами для защиты древесины. Дополнительная обработка важна и для МДФ, и для ДСП, но для древесины куда важней. Дело в том, что даже срубленное дерево остается живым материалом: оно дышит, впитывает в себя запахи, влагу, реагирует на высокую температуру и т.д. Еще один неоспоримый плюс древесины как строительного материала – экологичность. Красота текстуры дерева, без всяких шпонов, ламинатов и других хитростей – тоже весомый аргумент. И, в конце концов, деревянные вещи, мебель, панели всегда являлись признаком достатка. А вот фразу «эта дверь изготовлена из натурального ДСП!» с гордостью не произнесешь.

При этом каждый выбирает то, что ему ближе по душе, по карману и по функциональности. Надеемся, наш небольшой обзор помог вам определиться, что лучше - МДФ или ДСП, отличия между МДФ и ДСП и внес ясность в вопрос, что же это – ДСП, ДВП и МДФ.

Татьяна Кузьменко, член редколлегии Собкор интернет-издания "AtmWood. Дерево-промышленный вестник"

Насколько информация оказалась для Вас полезной? Loading ...Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник |

atmwood.com.ua

что такое, чем отличаются, что лучше

Благодаря неуклонному снижению запаса деловой древесины как никогда актуальным становится производство всевозможных материалов, изготавливаемых из отходов лесопильного и деревоперерабатывающего производства. Именно к этой группе и относятся ДВП и ДСП, без использования которых не обходится ни мебельная промышленность, ни строительство, ни многие другие отрасли (машино- и судостроение, тарное производство и т.д.).

Потребители нередко эти материалы путают, хотя и их производство, и внешний вид, и функциональные свойства разнятся. В чем же заключается разница?

Производство

ДСП, как следует уже из названия, создаются на основе крупной фракции древесной стружки. Источником сырья для производства служит некондиционная древесина, щепа и опилки.

Станок для производства ДСП

Станок для производства ДСППроцесс производства протекает следующим образом: дробленное сырье подсушивается и смачивается через форсунки связующими компонентами. В качестве связующего используются синтетические карбамидные, фенольные или мочевиномеламиновые смолы.

При использовании последних в сочетании с парафиновыми эмульсиями, получается влагостойкое дсп, которое на срезе отличается наличием специфичных вкраплений зеленоватых конгломератов. Именно такой материал лучше всего использовать для отделочных работ и настила пола в помещениях с повышенной влажностью.

Сравнение толщины ДВП и ДСП

Сравнение толщины ДВП и ДСПОбработанная смесь стружки и смол может формоваться:

- однослойно, когда стружка различных фракций смешивается и равномерно распределяется по всей плите;

- из двух слоев, когда подстилающий слой изготавливается из отходов, а лицевой представляет собой смесь специально отсортированных на сепараторе стружек тонкой и широкой формы;

- из двух лицевых слоев, выполненных из отборного сырья и сердцевины, в которой используются менее качественные отходы.

Сформованный стружечный ковер отправляется на прессование, сушку, обрезку плит по размеру и шлифовку торцов.

В качестве финишной отделки, особенно если ДСП в дальнейшем планируется отправлять на декоративную облицовку, может дополнительно применяться шлифование всей поверхности.

В отличие от древесностружечной плиты, древесноволокнистые материалы требуют после расщепления исходного сырья на стружку двух дополнительных стадий механической обработки:

- первоначального грубого размола на дефибраторах;

- более тонкого измельчения на рафинаторах.

В результате древесина разделяется на отдельные волокна. Такая макропереработанная пульпа — основа оргалита, а еще при его создании могут использоваться конопляная костра, отходы льняного производства, макулатура. Составленная по рецептуре масса отправляется на дальнейшую обработку в баки, в которых замачивается в водяной смеси упрочняющих добавок и проклеивается водоотталкивающими веществами.

ДВП — это задние стенки мебели, материал для отделки пола, стан и потолка домов и хозпостроек

ДВП — это задние стенки мебели, материал для отделки пола, стан и потолка домов и хозпостроекПодготовленная подобным образом смесь попадает в отливочные машины, после чего проходит стадию термопрессования при температуре 210-230°С и поддерживаемом давлении 3-5 МПа.

Сформированные полотна могут проходить дополнительно термохимическую закалку, именно такое воздействие обеспечивает им твердые и сверхтвердые свойства, которые лучше всего подходят для выполнения конструкционных элементов строений, обустройства чернового пола, создания внутренних перегородок.

Внешний вид

На поверхности необлагороженных древесностружечных плит визуально видны довольно крупные частицы древесины, в отличие от них оргалит напоминает плотный картон. Существенная разница и в толщине материала:

- ДСП может выпускаться листами не менее 10 мм толщиной, а максимальное значение этой величины достигает 50 мм;

- ДВП гораздо более «изящен» — от 2,5 до 7 мм.

Чтобы улучшить декоративные свойства, поверхность ДВП и ДСП часто отделывается. Но если в качестве отделки оргалит главным образом окрашивается, а технологические приемы кэширования и ламинирования применяются реже, то облагораженное меламиновыми пленками ДСП встречается повсеместно.

ДСП — это мебель, ламинат, столешницы и даже двери

ДСП — это мебель, ламинат, столешницы и даже двериШироко известное покрытие для пола, получившее обиходное название «ламинат», по сути представляет собой напольное покрытие, выполненное из ДСП высокой плотности и облицованное акриловой или меламиновой смолой.

Кроме этого, для отделки ДСП-панелей может применяться шпонирование – наклеивание на поверхность ДСП шпона (тончайших листов натуральной древесины). Именно шпонированное ДСП используется в производстве мебели.

Безопасность

Испарения фенол-формальдегидной смолы, используемой для создания древесно-стружечных плит отнюдь не безвредны для здоровья человека. Однако производители постоянно работают над повышением безопасности своей продукции, и на смену формальдегидам все чаще приходят карбамиды, которые отличаются меньшей степенью токсичности. Самыми лучшими с этой точки зрения являются ДСП-плиты, выпущенные в Германии и Австрии.

Сравнение ДВП, ДСП и МДФ в плане безопасности

Сравнение ДВП, ДСП и МДФ в плане безопасностиК ДВП у экологов гораздо меньше претензий, однако перед выбором материала, лучше все же поинтересоваться у продавца наличием гигиенического сертификата соответствия. При этом следует помнить, что продукция, маркированная литерой Е1 отличается большей экологической чистотой, хотя ее цена и несколько дороже.

Какой материал лучше?

Вопрос этот несколько некорректен, так как по сути это все равно что сравнивать теплое с мягким. Каждый вид материала лучше применять для своих целей.

ДСП великолепно подойдет для:

- выполнения межкомнатных перегородок;

- утепления стен изнутри;

- обустройства чернового пола;

- производства мебели.

В последнем случае пригодится и оргалит, ведь задние стенки шкафов и всевозможные ящички выполняются именно из этого материала. Отделывают древесноволокнистыми плитами всевозможные стеновые поверхности, особенно в дачных домиках, на балконах и в гаражах, ведь они гораздо менее боятся влаги, чем толстые древесностружечные плиты. Также оргалит подойдет и в качестве подложки для пола или утепляющего слоя на потолке, а настоящие виртуозы строительного дела без особого труда превратят его листы в изящную межкомнатную арку или узорчатую дверь.

drevplity.ru

Поделиться с друзьями: