Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Вид спереди Вид сзади Вид слева В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 - переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений. Резисторы R3, R4 - ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя. Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали. Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине. Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ. При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 - на схему питания двигателя протяжки проволоки, и К1-3 - на открытие силовых тиристоров. Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А. При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял. При отпускании кнопки SB1 на горелке - реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки. При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки. Продолжаем мотать - вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8 х 4,75мм, (можно купить у обмотчиков). Нужно примерно 8м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30см, для дальнейшего монтажа. Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22. Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов. Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт. Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен. Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать. У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А. В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки). Схема и печатная плата

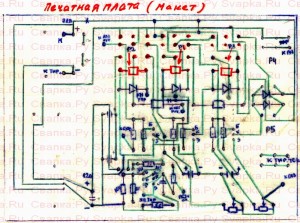

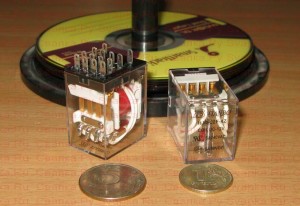

Андрей (bedjamen) Вологда Мои поделки за последние несколько лет:https://yadi.sk/d/4_KITmRVcARCX datagor.ru Данная схема работает в ручном режиме сварки и автоматическом (точеном), то есть можно варить точками. Перебрав много схем сварочных аппаратов мы пришли к выводу, что сварочный полуавтомат должен работать следующим образом: В результате такой работы сварочного полуавтомата шов получается качественный. Исходя из этих требований нами была разработана схема сварочного полуавтомата, представленная на рисунке. Переключатель SB1 в замкнутом состоянии. При нажатии кнопки управления SA1 срабатывает реле К2, своими контактами К 2.1, К 2.2, К 2.3 включает реле К1 и К3. Реле К1 контактами К1.1 включает подачу углекислого газа, К1.2 включает цепь питания электродвигателя, К1.3 отключает тормоз двигателя. В это же время реле К3 своими контактами К3.1 отключает цепь питания двигателя и К3.2 отключает реле К5, которое отвечает за включение тока сварки, на время заданное резистором R2 (1…3 сек). На данном этапе подается газ, двигатель подачи проволоки и ток сварки отключены. Далее.. после разряда конденсатора С2 через цепь резистора R2 отключается реле К3 и своими контактами К3.1 включает двигатель подачи проволоки и контактами К3.2 включает реле К5, которое своими контактами К5.1 включает ток сварки. В это время идет процесс сварки. Далее.. При отпускании кнопки управления SA1 реле К2 отключается, своими контактами К 2.1, К 2.2 отключает реле К1. Реле К1 контактами К1.2 отключает двигатель подачи проволоки, контактами К1.3 включает тормоз двигателя (так как любой двигатель имеет инертность – это необходимо, что бы после окончания сварки сварочная проволока моментально останавливалась), контакты К1.1 размыкают цепь питания конденсатора С3. На данном сварка прекращена, двигатель подачи проволоки остановлен, ток сварки включен и подача углекислого газа продолжается. Далее.. после разряда конденсатора С3 через резистор R3 (1…3 сек) отключается реле К4 отвечающее за подачу газа и реле К5 отвечающее за включение тока сварки. Переключатель SB1 в разомкнутом состоянии. При нажатии кнопки управления SA1 все процессы в схеме происходят, так же как и в ручном режиме, только время сварки задается не удержанием кнопки управления SA1, а цепочкой С1R1 (1…10 сек). Для чего нужен автоматический режим? Представьте, что нужно приварить крыло автомобиля. Если использовать ручной режим, то сварные швы по размеру будут разными и придется долго выравнивать все неровности. Другое дело это автоматический режим, вам нужно будет настроить время сварки и силу тока, попробовать на какой нибудь опытной детали и можно варить не задумываясь о времени сварки. В этом случае все сварные швы будут одинаковые (точки). Работает все просто, нажимаете на кнопку управления, держите ее и варите, схема после определенного времени, заданного резистором R1 отключит процесс сварки. В аппарате можно использовать любые реле на ток коммутации (К1 и К3) – 5..10А, остальные реле (К2, К4, К5) – 400 мА. Все элементы схемы не критичны, вместо силовых диодов можно использовать любые на ток 200 А, Тиристор управления сварочным током тоже любой на ток 200 А. Для сглаживания пульсации и уменьшения брызг во время сварки нужно использовать сглаживающий дроссель L1. ( сварочный дроссель ) В качестве магнитопровода сварочного дросселя использован сердечник от лампового телевизора. В зазоры магнитопровода вставлены пластины из текстолита толщиной 2 мм. Способ намотки сварочного дросселя показан на рисунке. Сварочный трансформатор мощностью 3 кВт намотан на кольцевом магнитопроводе и имеет следующие характеристики: Сначала наматывается первичная обмотка трансформатора, делаются отводы начиная с напряжения 160 в, далее 170 в, 180 в , 190 в, 200 в, 210 в, 220, в, 230 в, 240 в. проводом из меди сечением 5 мм. кв. Вторичная обмотка наматывается по верх первичной проводом из меди сечением 20 мм. кв. Номинальное напряжение обмотки 20 вольт. Таким образом мы имеем сварочный трансформатор с жесткой характеристикой (что очень важно для сварочного полуавтомата) и имеем 6 ступеней регулирования сварочного тока в форсированном режиме, 1 ступень нормальной работы трансформатора (220 в. превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора. Ступени регулирования тока вторичной обмотки: 17 в, 19 в, 20 в, 22 в, 23 в, 24 в, 25 в, 27 в, 28 вольт. Двигатель подачи сварочной проволоки можно использовать любой редуктор стеклоочистителя автомобиля например от ВАЗ 2110. Важно отметить, при проектировании протяжного механизма нужно учитывать, что максимальная скорость протяжки проволоки должна обеспечиваться на уровне 11 метров в минуту, минимальная 0.7 метра в минуту. Для этого нужно рассчитать диаметр ведущего колеса механизма подачи проволоки. Клапан газа можно использовать от клапана подачи воды от омывателя заднего стекла автомобиля ВАЗ 2109. Другие типы клапанов автомобилей использовать не рекомендуется, например воздушный от ВАЗ 2105, так как после некоторого времени работы они начинают пропускать (нарушается герметичность клапана). Данный сварочный полуавтомат работает уже 3 года, зарекомендовал себя очень надежным. Ответы на комментарии: Топология печатной платы, не хотел выкладывать из за того что ни чего не понятно.. но заставили.. В качестве реле К1, К2, К3 можно использовать реле типа HJQ-22F-3Z с тремя группами контактов. На фото такое же реле, только с четырьмя группами контактов HJQ-22F-4Z (показываю как выглядит). _____________________________________________________________________________________ Так как сам сварочный полуавтомат был утрачен, то по моей просьбе фото этого сварочного аппарата были любезно предоставлены посетителем сайта Андреем, который повторил эту схему. Большое спасибо ему за это. Внешний вид полуавтомата: Компоновка, вид сверху: Компоновка, вид сбоку: Компоновка, вид сбоку, вид подающего механизма: Протяжный механизм: Плата управления сварочным полуавтоматом: Диодный мост, дроссель, трансформатор питания схемы управления: Автор фото полуавтомата: Андрей. ___________________________________________________________________________ Фото блока управления и печатная плата присланная посетителем сайта Николаем (комментарий 100) Печатную плату в формате программы Sprint-layout 5 можно скачать по этой ссылке ( Количество скачиваний: 1639 ) ____________________________________________________________________________ Автор схемы: Admin Svapka.Ru svapka.ru Читать все новости ➔ С самого начала идея была сделать сварочный аппарат, в котором микроконтроллер будет лишь косвенно рулить сварочными делами (фазное управление тиристорами хотел сделать на микросхеме), обеспечивать плавный пуск трансформатора и защищать от перегрева силовые элементы. Уже в процессе создания пришла мысль: "А что если реализовать фазное управление программно…”. Несколько "пугала” многофункциональность, возлагаемая на микроконтроллер, но решил дерзнуть. В итоге получился очень надёжный сварочный аппарат постоянного тока, который вот уже год неустанно работает. Фото сварочного аппарата (справа тиристорый, слева - его младший братишка - инвертор): В основу регулирования сварочного тока положен принцип управления фазой открытия тиристоров. В момент перехода сетевого напряжения через ноль с выхода компаратора (выв.7 LM358N) на вход INT микроконтроллера поступает импульс логического нуля, что вызывает прерывание. В ПП Int обработки этого прерывания запускается таймер TMR2 и сбрасывается RA5. Переполнение TMR2 приводит к другому прерыванию, в котором на выводе RA5 появляется высокий логический уровень, который открывает транзисторы и тиристор соответствующей полуволны сетевого напряжения. В результате, изменяя значение регистра PR2 (период таймера TMR2), можно управлять фазой открытия тиристоров, а соответственно и сварочным током. Схема сварочного аппарата представлена на рисунке: Если нажать на две кнопки одновременно, то в энергонезависимую память запишется текущее процентное значение мощности, с выводом на индикацию слова "АГА” и кратковременным включением зуммера. При следующем включении аппарата эта мощность будет по умолчанию. Самым слабым звеном силовой части сварочного аппарата оказался дроссель. Сам я его не изготавливал, взял тот, что был в наличии. Он намотан медным проводом в термостойкой изоляции, а сечение всего 16 кв. мм. Хоть я и направил на него вентилятор обдува (на схеме не показан), при больших токах он всё же греется больше всего остального. С целью недопущения перегрева к обмотке дросселя приклеен термодатчик DS1820. При превышении температуры выше 100 градусов, а точнее спустя 20 секунд после непрерывного превышения этого порога микроконтроллер прекращает выдавать управляющие импульсы на тиристоры, включается прерывистый звуковой сигнал (зуммер). На индикацию выводится текущее значение температуры обмотки дросселя. Как только температура обмотки понизится до 50 градусов, сварочный аппарат переходит в рабочий режим и можно продолжать варить. Вид на монтаж сварочного аппарата представлен на фото: Прошивка для микроконтроллера PIC16F876 в HEX формате : duga.rarТа-же прошивка в формате программы ProgCode : duga.sfr Автор конструкции: Руслан Липин meandr.org Представляем вам еще одну схему сварочного полуавтомата с регулировкой тока по первичной обмотке. Вариантов регулирования сварочного тока очень много, есть вариант в тиристорном исполнении по первичной обмотке, тиристорная по вторичной, галетная по первичной и так далее. Мы предоставляем вам свою схему регулирования тока сварочного трансформатора. Для просмотра схемы самодельного сварочного аппарата в большом разрешении, нажмите правой кнопкой мыши на изображение и выберите пункт “Открыть в новой вкладке” или “Сохранить изображение как” Регулировка тока в данной схеме ведется по первичной обмотке, коммутирующим звеном в которой являются реле 71.3747-01 от автомобиля (16 штук) Рассмотрим принцип работы регулятора тока сварочного трансформатора в данной схеме. Регулятор состоит из дешевых отечественных микросхем, двух триггеров на микросхеме К155ТМ2, 2 элемента 2И-НЕ на микросхеме К155ЛА3, счетчика на 155ИЕ7 и дешифратора на 155ИД3. При нажатии кнопок SA1 (Ток «+») и SA2 (Ток «-») на выходах дешифратора К155ИД3 появляются сигналы, необходимые для срабатывания коммутирующих реле P1…P16 и загораются соответствующие светодиоды, указывающие на какую обмотку сварочного трансформатора, должен подключиться регулятор во время сварки. Рассмотрим принцип работы блока управления сварочного полуавтомата. При нажатии кнопки управления срабатывает реле К1. Своими контактами К1.1 включает реле газа и реле К3, которое своими контактами К3.1 подключает один из блоков реле P1…P16, который был выбран кнопками SA1 (Ток «+») и SA2 (Ток «-»). Контакты К1.2 включают цепь питания двигателя и в это же время контактами К1.3 включает реле К2, которое своими контактами К2.1 отключает цепь питания двигателя на время, заданное конденсатором С20. В данный момент идет подача газа, включена цепь сварочного трансформатора, проволока не подается. Идет процесс продувки газом. После разрядки конденсатора С20, реле К2 своими контактами К2.1 подключает цепь питания двигателя. В данный момент идет подача газа, включена цепь сварочного трансформатора, двигатель подачи проволоки работает. (Идет процесс сварки) При отпускании кнопки управления отключается реле К1 контактами К1.2 разрывает цепь питания двигателя, контактами К1.1 мгновенно тормозит двигатель подачи проволоки и отключает реле К3 и реле подачи газа. Реле К3 и реле газа в этот момент остаются включены до момента разряжения конденсатора С19. В данный момент идет подача газа и ток сварки включен, подача сварочной проволоки прекращена. Идет процесс продувки. После разрядки конденсатора С19 реле газа и реле К3 (отвечающее за подключение тока сварки) отключаются. В это время процесс сварки остановлен. Если объяснить простыми словами весь процесс, то выглядит вот так: При нажатии кнопки управления подается газ и подключается ток сварки, после разряда конденсатора С20 включается механизм подачи проволоки и идет процесс сварки. После отжатия кнопки управления отключается подача проволоки и через время заданное конденсатором С19 отключается ток сварки и подача газа. Настройка: Регулятор сварочного тока при исправных деталях и правильном монтаже, не нуждается в настройке и как правило начинает работать сразу. Кнопки SA1 (Ток «+») и SA2 (Ток «-») обычные ПМ22 Настройка блока управления сварочного полуавтомата сводится к подбору емкости конденсаторов С19 и С20. Опытным путем подбираем время удержания реле К2, К3 и клапана газа, которое колеблется в пределах от 1.. 3 сек. Резистором R29 регулируется скорость подачи сварочной проволоки сварочного аппарата. Сварочный трансформатор можно намотать так, как это сделано в этой статье Делаем тороидальный сварочный трансформатор и рассчитать так как написано здесь Расчет трансформатора для сварочного полуавтомата, сварочного аппарата. Так как ступеней регулирования трансформатора 16, нужно при намотке трансформатора сделать 16 отводов от первичной обмотки с тем условием, что бы на вторичной обмотке напряжение менялось с шагом 1 вольт, от 14 до 30 вольт. Многие скажут, автомобильное реле да еще в первичной обмотке трансформатора-чушь... Скажем вам прямо, не чушь. Берем мощность трансформатора 3000 ватт, напряжение в сети 220 вольт.. 3000/220=14 А это максимальный ток, который может протекать через первичную обмотку сварочного трансформатора при данной мощности. Автомобильное реле дальнего света от ВАЗ выдерживает нагрузку от 30 А до 70 А, что в разы больше чем номинальная мощность трансформатора. Отсюда следует, что автомобильные реле имеют запас прочности и могут использоваться в конструкциях данного типа. Настоятельно не рекомендуем использовать реле коммутирующее цепь стартера рассчитанное на 70А, так как режим работы в нем кратковременный, то есть обмотка реле сильно греется и может перегореть при интенсивном использовании сварочного аппарата. P.S. Конечно в данной схеме сварочного полуавтомата в качестве регулятора сварочного тока можно использовать мощный галетный переключатель (еще найти нужно), подсоединить к нему кучу проводов (кстати не дешевые) и щелкать как черно белый телевизор «Рекорд». Это не является приоритетом в данной статье. Конечно это ваше дело и вам решать, но согласитесь на сколько приятней легким нажатием кнопок регулировать сварочный ток. Это и есть преимущество данной схемы. Удачи. Ссылка на статью: Схема сварочного полуавтомата с регулятором сварочного тока по первичной обмотке. Автор: Самодельные сварочные аппараты svapka.ru В основу силовой части нашего самодельного сварочного полуавтомата инверторного типа взята схема асимметричного моста, или как его еще называют, “косой мост”. Это однотактный прямоходовый преобразователь. Преимущества такой схемы – простота, надежность, минимальное количество деталей, высокая помехоустойчивость. До сих пор многие производители выпускают свои изделия по схеме “косого моста”. Без недостатков тоже не обойтись – это большие импульсные токи от блока питания, меньший, чем в других схемах, КПД, большие токи через силовые транзисторы. Блок схема такого аппарата показана на рисунке: Транзисторы силовые VT1 и VT2 работают в одной фазе, т.е.одновременно открываются и закрываются, поэтому по сравнению с полным мостом ток через них в два раза больше. Трансформатор TT обеспечивает обратную связь по току.Узнать больше о всех типах инверторных преобразователей для сварочных аппаратов можно из книги самодельные сварочные аппараты полуавтоматы схемы. Полуавтомат сварочный инверторный, работающий в режимах ММА (дуговая сварка) и MAG (сварка специальной проволокой в газовой среде). Схема сварочного полуавтомата запитывается от двух источников – силового +300V и маломощного +16V. На плате управления установлены следующие узлы инвертора: задающий генератор с трансформатором гальванической развязки, блоки обратной связи по току и напряжению, узел управления реле, блок термозащиты, блок “антистик”. Печатная плата блока управления в формате .lay Частота генерации зависит от элементов С10 и К19, и рассчитывается по формуле: f = (1800/(R*C))/2, где R и С в килоомах и нанофарадах, частота в килогерцах. В данной схеме частота составляет 49КГц. Еще один важный параметр – коэффициент заполнения, рассчитываемый по формуле Кзап = t/T. Он не может быть более 50%, и на практике составляет 44-48%. Зависит он от соотношения номиналов С10 и R19. Если конденсатор брать как можно меньше, а резистор – как можно больше, то Кзап будет близок к 50%. Сформированные ЗГ импульсы подаются на ключ VT5, работающий на трансформатор гальванической развязки T1 (ТГР), намотанный на сердечник EE25, применяемый в электронных блоках запуска люминесцентных ламп (электронных балластах). Все обмотки удаляются и наматываются новые согласно схеме. Вместо транзистора IRF520 можно использовать любой из этой серии – IRF530, 540, 630 и др. Datasheet BS170Datasheet IRF520Datasheet LM358NDatasheet UC2845Документация на малогабаритные сердечники EE, EI и другие Как упоминалось ранее, для дуговой сварки важно стабильный ток на выходе, для полуавтоматической – неизменное напряжение. На трансформаторе тока TT организована обратная связь по току, он представляет собой ферритовое кольцо типоразмера К 20 х 12 х 5, одетое на нижний (по схеме) вывод первичной обмотки силового трансформатора. В зависимости от тока первичной обмотки T2 ширина импульсов задающего генератора уменьшается или увеличивается, поддерживая выходной ток неизменным. Сварочный полуавтомат инверторного типа требует ОС по напряжению, для этого в режиме MAG переключателем S1.1 напряжение с выхода устройства подается на узел регулировки выходного напряжения, собранного на элементах R55, D18, U2. Мощный резистор К50 задает начальный ток. А контактами S1.2 ключ на транзисторе VT1 закорачивает на максимум тока регулятор R2, и ключ VT3 отключает режим “антистик” (отключение ЗГ при залипании электрода).Документация на управляемый стабилитрон KA431Документация на оптрон EL817 Самодельный сварочный полуавтомат имеет в составе схему защиты от перегрева: это обеспечивает узел на транзисторах VT6, VT7. Датчики температуры на 75 град.С ( их два, нормально замкнутые, соединены последовательно) установлены на радиатор выходных диодов и на один из радиаторов силовых транзисторов. При превышении температуры транзистор VT6 закорачивает на землю вывод 1 UC2845 и срывает генерацию импульсов. Данный блок собран на микросхеме DD1 CD4069UB (аналог 561ЛН2) и транзисторе VT14 BC640. Эти элементы обеспечивают следующий режим работы: при нажатии на кнопку сразу включается реле клапана газа, примерно через секунду транзистор VT17 позволяет запуститься генератору и одновременно включается реле протяжного механизма. Непосредственно реле, управляющие “протяжкой” и клапаном газа, а также вентиляторы питаются от стабилизатора на МС7812, смонтированном на плате управления. C выхода ТГР импульсы, предварительно сформированные драйверами на транзисторах VT9 VT10, подаются на силовые ключи VT11, МЕ12. Параллельно выводам коллектор-эмиттер этих транзисторов подключены “снабберы” – цепочки из элементов С24, D47, R57 и C26, D44, R59, служащие для удержания мощных транзисторов в области допустимых значений. В непосредственной близости от ключей установлен конденсатор С28, собранный из 4-ёх емкостей 1мк х 630v. Стабилитроны Z7, Z8 необходимы для ограничения напряжения на затворах ключей на уровне 16 вольт. Каждый транзистор установлен на радиатор от компьютерного процессора с вентилятором.Документация на транзисторы HGTG30N60A4Печатная плата силового блока в формате .lay Основной элемент схемы сварочного полуавтомата – мощный выходной трансформатор T2. Он собран на двух сердечниках E70, материал N87 фирмы EPCOS. Витки первичной обмотки рассчитаны по формуле: N = (Uпит * tимп)/(Bдоп * Sсеч),где Uпит = 320B – максимальное напряжение питания;tимп = ((1000/f)/2)*К – длительность импульса, К = (Кзап*2)/100 = (0,45*2)/100 = 0,9 tимп = ((1000/49)/2)*0,9 = 9,2;Вдоп = 0,25 – допустимая индукция для материала сердечника;Sсеч = 1400 – сечение сердечника.N = (320 * 9.2)/(0,25 * 1400) = 8.4, округляем до 9 витков.Отношение витков вторички к первичке должно быть примерно 1/3, т.е. мотаем 3 витка вторичной обмотки. Силовой трансформатор можно мотать и на другом типоразмере, расчет витков осуществляется по приведенной выше формуле. Например, для сердечника 2 х Е80 при f = 49Khz витков в первичке: 16, вторичке: 5. Документация на крупногабаритные Ш-образные сердечники EPCOS Сечение проводов выбираем из расчета 1мм.кв = 10А выходного тока. Данный аппарат должен выдавать в нагрузке примерно 190А, поэтому берем сечение вторички 19мм.кв (жгут из 61 провода диаметром 0,63мм). Сечение первички выбирается в 3 раза меньше, т.е. 6мм.кв. (жгут из 20 проводов диаметром 0,63мм). Сечение провода в зависимости от его диаметра рассчитывается как: S = D²/1,27 где D – диаметр провода. Намотка производится на каркас из текстолита 1мм, без боковых щечек. Каркас одет на деревянную оправку по размерам сердечника. Мотается первичная обмотка (все витки в один слой). Затем 5 слоев плотной трансформаторной бумаги, наверх – вторичная обмотка. Витки сжаты пластмассовыми стяжками. Затем каркас с обмотками снимается с оправки и пропитывается лаком в вакуумной камере. Камера была сделан из литровой банки с плотной крышкой и выведенным шлангом, одетым на всасывающую трубку компрессора от холодильника (можно просто опустить транс в лак на сутки, думаю, тоже пропитается). При установке трансформатора на плату под боковые керны ложим банкоматовский чек (делаем зазор примерно 0,05мм). После установки на плату транс сжимается пластиной на двух шпильках. От паразитных высокочастотных выбросов высокого напряжения на выводы вторичной обмотки одеваются ферритовые трубки (такие, как стоят на компьютерном видеокабеле ), а диоды зашунтированы цепочками R64, С33 и R65 C34. Один вывод “первички” продет через кольцо трансформатора тока ТТ. Выпрямительный блок нашего самодельного устройства собран на трех мощных диодах 150EBU04, установленных на общий радиатор с вентилятором. Дроссель для сварочного полуавтомата намотан на железе от трансформатора ТС-180, содержит 12 витков провода сечением 20мм.кв. Зазор между половинами сердечника 1,5мм. Даташит на диоды 150EBU04 proelectrika.com Электронное управление сварочным током Статья из журнала "Радио"Выкладывается только для ознокомленияв усеченном виде А. БОГДАНОВ, г. Северодвинск В любительских сварочных аппаратах электронному формированию оптимального угла наклона "падающей" характеристики уделялось, на мой взгляд, мало внимания, дело ограничивалось лишь регулированием сварочного тока. Cварочнsq аппарат постоянного тока для ручной дуговой сварки электродами диаметром до 3 мм. Основные технические характеристики Напряжение сети, В ............220 Потребляемый от сети ток, А, не более ..................16 Пределы регулирования сварочного тока, А ........6...120 Напряжение холостого хода основной обмотки, В ......36...42 Напряжение холостого хода вспомогательной обмотки, В .......80 Продолжительность нагрузки, % ........20 Габариты аппарата — 400x300x230 мм, масса — 36 кг. Продолжительность нагрузки — это параметр, определяющий разрешаемое соотношение между временем горения дуги и длительностью паузы в сварке. Иначе говоря, если в течение десяти минут работы аппарата суммарное время горения дуги (при оптимальном токе) равно 2 мин, остальные 8 мин дуга должна быть погашена (без отключения аппарата от сети), т. е. Превышение продолжительности нагрузки ведет к перегреванию аппарата. Построение сварочного аппарата по схеме с двумя выпрямителями — мощным низковольтным для основной дуги и вспомогательным на напряжение 80 В и ток 5.. .7 А для надежного зажигания дуги и ее стабилизации — позволило уменьшить расход обмоточного провода в мощной обмотке в 1,5...2 раза и разместить все обмотки трансформатора на стандартном магнитопроводе . Использование вспомогательного выпрямителя, создающего дежурную дугу, предварительно освещающую место сварки, повысило удобство работы сварщика. Формирование угла наклона "падающей" характеристики — электронное. Особый интерес представляет режим "точечная сварка". Оператор в нужном месте нажимает на 0,5...2 с на кнопку включения основной дуги. За это время образуется сварная точка, скрепляющая листы. После отпускания кнопки основная дуга гаснет, а дежурная продолжает гореть; сварщик ведет электрод до следующей точки сварки, не поднимая маску. Для работы сварочного аппарата может быть использована домашняя электросеть, допускающая ток нагрузки до 16 А. Для подключения лучше установить более мощную розетку с вилкой на соответствующий ток. Принципиальная схема аппарата представлена на рис. 1. Устройство состоит из мощного трансформатора Т1, и электронного узла управления А1. С обмотки II сварочного трансформатора Т1 переменное напряжение 36...42 В питает мощный мостовой управляемый выпрямитель на диодах VD1, VD2 и триниcторах VS1, VS2. С выпрямителя регулируемое напряжение поступает через дроссель L1 и шунт RS1 к сварочной цепи. Введение дросселя L1 позволяет значительно облегчить зажигание сварочной дуги, обеспечивает ее устойчивость, уменьшает разбрызгивание металла при сварке. С обмотки III переменное напряжение 80 В через балластный конденсатор С1 поступает на мостовой диодный выпрямитель VD3—VD6. Выпрямленное постоянное напряжение через дроссель L2 и тот же шунт RS1 подведено к сварочной цепи для создания дежурной дуги. Как показала практика, длина дуги равна 5...12 мм, большая длина соответствует большей индуктивности дросселя L2 и большему току дуги. Мощным выпрямителем управляет узел А1, формирующий напряжение управления тринисторами, пропорциональное сварочному току, и обеспечивающий "падающую" характеристику. Питается узел А1 от вторичной обмотки маломощного трансформатора Т2. Рис. 2 Принципиальная схема узла А1 изображена на рис. 2. Прямоугольные выходные импульсы компаратора DA1 усиливает по току транзистор VT3, нагрузкой которого служат включенные последовательно излучающие диоды оптронов U1, U2 управляющих работой тринисторов VS1, VS2. сильноточного выпрямителя. Гафики напряжения в характерных точках узла А1 и на выходе управляемого выпрямителя показаны на рис. 3. Формирователь напряжения управления построен на ОУ DA2, который суммирует наряжение с резистивного делителя R23R19R1 (см. рис.1) и напряжение сигнала ОС по току с шунта RS1. Они поступаютна входы 0У через резисторы R1 (см. рис. 1) и R21 (см. рис. 2) соответственно. Усилитель охвачен гибкой местной ОС, действующей в переходных режимах. Как только сварщик нажмет на кнопку SB1 (см. рис. 1), сработает реле К1 и его разомкнувшиеся контакты разрешат работу фазового регулятора. Зажигается основная дуга, ток которой предварительно устанавливают переменным резистором "Ток", и выполняют сварку. В это время дуга питается одновременно от обоих выпрямителей. При "залипании" электрода надо отпустить кнопку SB1, ток уменьшится до 6 А и можно спокойно, не торопясь, оторвать электрод от детали. Кнопка SB1 закреплена на рукоятке держателя электрода обычно около большого пальца руки. Разброс напряжения обмотки II (36...42 В) трансформатора Т1 указан для различной степени "просадки" напряжения сети питания под нагрузкой. Чем глубже "просадка", тем большее напряжение следует выбрать. Работа сварщика возможна и традиционным способом, если перед зажиганием дуги нажать на кнопку SB1 или замкнуть перемычкой контакты разъема ХЗ. Трансформатор Т1 изготовлен из промышленного ОСМ-1-1.6УЗ мощностью 1,6 кВА. Магнитопровод — ПЛМ сечением 32 см2. Обмотки, расположенные на двух катушках, включены последовательно согласно. Сетевая обмотка I содержит 198 витков (2x99) медного изолированного провода сечением 3 мм2, обмотка II — 36 витков (2x18) провода сечением 16 мм2, обмотка III — 72 витка (2x36) провода ПЭВ-1 1,2. Провод для обмоток I и II следует выбрать повышенной теплостойкости (с изоляцией из стекловолокна). Для обмотки II желательно использование провода прямоугольного сечения (4x4 мм, например). Дроссель L1 выполнен на Ш-образном магнитопроводе сечением 28 см2 с немагнитным зазором 1,5 мм. Обмотка содержит 48 витков провода сечением 16 мм2. Дроссель L2 собран на Ш-образном магнитопроводе сечением 8 см2, немагнитный зазор — 0,2...0,5 мм, обмотка его намотана до заполнения каркаса проводом ПЭВ-1 1,2. Хорошо подходит стандартный дроссель от светильников с ртутной лампой ДРЛ-250. С таким дросселем и конденсатором С1 (см. рис. 1) емкостью 240 мкФ длина дежурной дуги достигала 12 и даже 15 мм. Этот конденсатор составлен из 6—8 штук МБГО емкостью 30 мкФ на напряжение 160 В, соединенных параллельно; их можно заменить любыми другими бумажными на напряжение не менее 160 В. Шунт RS1 — стандартный, 75ШСМТ2-100-0,5; его можно заменить самодельным, выполненным из нихромового или константанового провода такого сечения, чтобы при протекании по нему тока, равного 100 А, падение напряжения было бы равно 75... 100 мВ, а допустимая мощность рассеивания была не менее 20 Вт. Кнопка SB1 — МП-10. она соединена с разъемом ХЗ любым двупро-водным кабелем, прикрепленным к сварочному кабелю изолентой через каждые 30...40 см. Для работы в мощном выпрямителе подойдут, кроме указанных на схеме, диоды Д161-200, Д161-250 и тринисторы ВКДУ-150, Т171-200. Их следует установить на теплоотводы с большой эффективной поверхностью, например, серийные 0171-80. Диоды VD3—VD6 — любые выпрямительные на ток 10 А. Их также нужно установить на теплоотводы с эффективной площадью поверхности 10 см2 каждый. Трансформатор Т2 — готовый или самодельный мощностью не менее 5 Вт с напряжением на обмотке II 12...14 В при токе нагрузки не менее 100 мА. Все детали узла А1 размещены на печатной плате размерами 76x70 мм из фольгированного с одной стороны стеклотекстолита толщиной 1,5 мм. Чертеж платы представлен на рис. 4. В узле использованы постоянные резисторы ОМЛТ, подстроенные СПЗ-27, СПЗ-38, переменный СПЗ-9а. Оксидные конденсаторы — К50-35 или аналогичные малогабаритные; конденсаторы СЗ—С6, С8—С10 — из серии КМ. Диоды VD1—VD4 можно использовать любые из серий КД522, КД103. Реле К1 — РЭС10, паспорт РС4.524.303П2 (либо РС4.524.312П2), или соответственно, по новой классификации, исполнение РС4.529.031-04 (либо РС4.529.031-09). Оптроны АОУ103В могут быть заменены на АОУ115В, но у них другая цоко-левка. Вместо К553УД2 можно использовать ОУ К140УД6, К140УД7 с учетом различия в конструкции корпуса. Общая компоновка сварочного аппарата и его размеры произвольны и зависят от применяемых деталей. На лицевой панели, изготовленной из листового текстолита толщиной 6 мм, находятся переменный резистор R1 "Ток", зажимы Х1, Х2, представляющие собой латунные или медные болты М8 с шайбами и гайками. Общий вид платы узла А1 в сборе представлен на фото рис. 5. Налаживание Сначала на выводы 1 и 2 узла А1 подают переменное напряжение 12 В, замыкают выводы 7 и 10 временной перемычкой (остальные выводы оставляют неподключенными), отпаивают один из выводов резистора R12 и подстроечным резистором R9 устанавливают на выходе ОУ DA1 минимальное напряжение (около 1,5 В) вблизи положения, при котором напряжение начинает увеличиваться. Затем припаивают на место вывод резистора R12, подключают к выводам 8 и 9 имитатор шунта, но ток через него не пропускают (источник тока G1 не включают). Резистор R22 устанавливают в среднее положение, резистор R1 "Ток" (см. рис. 1) — в верхнее по схеме положение. Вращая ручку резистора R19, устанавливают на выходе ОУ DA2 минимальное напряжение (около 1,5 В) снова вблизи положения, при котором напряжение начинает увеличиваться. Далее включают источник питания G1 имитатора шунта и его переменным резистором R1 (см. рис. 6) устанавливают падение напряжения на резисторе R2, равное 75 мВ. Переменный резистор R1 "Ток" (см. рис. 1) переводят в нижнее положение и измеряют напряжение на выходе ОУ DA2 — оно должно быть около 11 В. Увеличивают падение напряжения на резисторе R2 в 1,8 раза (до 140 мВ), выходное напряжение ОУ DA2 должно стать минимальным (около 1,5 В), В противном случае придется несколько увеличить сопротивление резистора R22. Окончательно сварочный аппарат регулируют путем пробных сеансов сварки, желательно опытным сварщиком, при этом на шкале резистора R1 "Ток" отмечают деления, соответствующие определенному диаметру электрода. Угол наклона "падающей" характеристики можно изменять резистором R22. Изменением толщины немагнитного зазора дросселя L1 добиваются минимального разбрызгивания металла при сварке. Резистором R9 устанавливают верхний предел сварочного тока (120 А). ЛИТЕРАТУРА 1. Смирнов В. В. Оборудование для дуговой сварки. Справочное пособие. — Энергоатомиздат, 1986. 2. Шичков Л. Блок управления тиристорами. — Радио. 1982, № 10, с. 22-24. РАДИО № 4, 2006, с. 36-38. irls.narod.ruСамодельные сварочные аппараты, полуавтоматы, схемы. Схема управления сварочного аппарата

Сделай сам сварочный полуавтомат 30А

Технические данные нашего сварочного аппарата - полуавтомата:Напряжение питающей сети: 220 ВПотребляемая мощность: не более 3 кВаРежим работы: повторно-кратковременныйРегулирование рабочего напряжения: ступенчатое от 19 В до 26 ВСкорость подачи сварочной проволоки: 0-7 м/минДиаметр проволоки: 0.8ммВеличина сварочного тока: ПВ 40% - 160 А, ПВ 100% - 80 АПредел регулирования сварочного тока: 30 А - 160 АВнешний вид

ВообщеСхема и детали

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку). Печатка, см. чертеж в архивеВид на монтажПлата управленияМотаем трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2мм, (родной каркас слишком слабый). Размер щеки 147х106мм. Размер остальных частей: 2 шт. 130х70мм и 2 шт. 87х89мм. В щеках вырезаем окно размером 87х51,5мм.Каркас катушки готов. Ищем обмоточный провод диаметром 1,8мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т.п.Стеклоткань - на мой взгляд, самая лучшая изоляция получаетсяНачинаем намотку - первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8х4,75мм. и мотаем 24 витка, свободные концы шины делаем по 30см. Собираем сердечник с зазором 1мм (проложить кусочки текстолита). Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка. Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.Подробные чертежи корпуса см. в приложении. Мотор М применен от стеклоочистителя ВАЗ-2101. Убран концевик возврата в крайнее положение.Файлы

Чертежи корпуса и механикиСхема самодельного сварочного полуавтомата. | Самодельные сварочные аппараты, полуавтоматы, схемы.

Представляем вам схему самодельного сварочного аппарата, собранного в домашних условиях и показавшего не плохие результаты.

Схема работает следующим образом:

1. Ручной режим.

2. Автоматический режим.

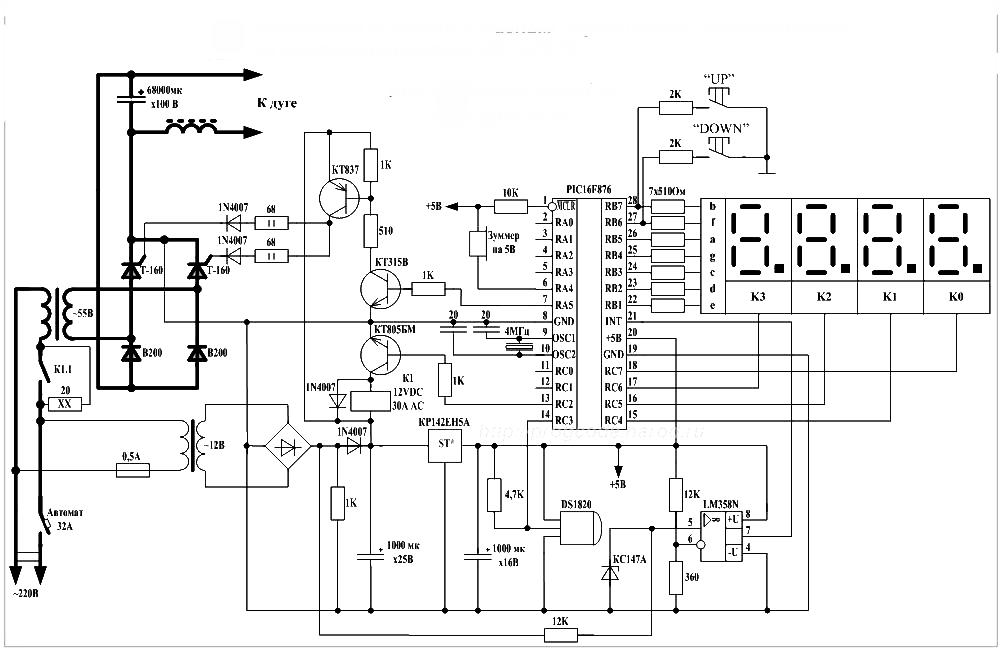

Сварочный аппарат с фазным управлением тиристорами на микроконтроллере PIC16F876

Мой сварочный трансформатор намотан так, что работает на грани насыщения магнитопровода. Общеизвестно, что при такой намотке велик пусковой ток (настолько, что выбивает автоматы защиты). Поэтому, в момент включения питания первичная обмотка трансформатора подключается через резистор на 20 Ом, а спустя 0,5 сек. включается реле и его контакты шунтируют резистор. В момент задержки тиристоры закрыты, и ток в сварочную дугу не подаётся. На индикацию выводится надпись "дуга”.

Мой сварочный трансформатор намотан так, что работает на грани насыщения магнитопровода. Общеизвестно, что при такой намотке велик пусковой ток (настолько, что выбивает автоматы защиты). Поэтому, в момент включения питания первичная обмотка трансформатора подключается через резистор на 20 Ом, а спустя 0,5 сек. включается реле и его контакты шунтируют резистор. В момент задержки тиристоры закрыты, и ток в сварочную дугу не подаётся. На индикацию выводится надпись "дуга”. Значение сварочного тока контроллер не отслеживает. Дело в том, что сварочная дуга – это сложный физический процесс, с непредсказуемой ВАХ. Во время сварки при одной и той же фазе открытия тиристоров ток в дуге может изменяться в разы! Это зависит в первую очередь от длины дуги. По этому программно задаётся только фаза открытия тиристоров без обратной связи по току. А чтобы сварщику, не имеющему представления о фазе, регулировать сварочный ток на индикацию выводится некое процентное значение мощности. С помощью кнопок сварщик может менять выходную мощность аппарата от 10 до 100 %. Программно предусмотрен также автодекремент (автоинкремент), при нажатии на одну из кнопок дольше 2 секунд происходит автоматическое быстрое уменьшение (увеличение) процентного значения мощности. С помощью применённых мною силовых элементов аппарата удалось получить ток в дуге до 250 А при установленном 100% значении мощности.

Значение сварочного тока контроллер не отслеживает. Дело в том, что сварочная дуга – это сложный физический процесс, с непредсказуемой ВАХ. Во время сварки при одной и той же фазе открытия тиристоров ток в дуге может изменяться в разы! Это зависит в первую очередь от длины дуги. По этому программно задаётся только фаза открытия тиристоров без обратной связи по току. А чтобы сварщику, не имеющему представления о фазе, регулировать сварочный ток на индикацию выводится некое процентное значение мощности. С помощью кнопок сварщик может менять выходную мощность аппарата от 10 до 100 %. Программно предусмотрен также автодекремент (автоинкремент), при нажатии на одну из кнопок дольше 2 секунд происходит автоматическое быстрое уменьшение (увеличение) процентного значения мощности. С помощью применённых мною силовых элементов аппарата удалось получить ток в дуге до 250 А при установленном 100% значении мощности.

Есть недостаток схемы, не создающий неудобств в работе. В связи с тем, что питание микроконтроллера не защищено от всяческого рода помех (более того, блок управления не экранирован от силовой части) происходит периодический сброс программы на начало (выключение реле, вывод на индикацию слова "дуга”, включение реле спустя 0,5 сек). Это происходит с непредсказуемым интервалом (зависит от времени суток) и только на холостом ходу (без нагрузки). Поэтому, на нервы сварщика это не действует :). Тем не менее, нерегламентированные сбросы следует устранять. Считаю, что мой сварочник может послужить отличным полигоном для испытания всевозможных методов защиты от помех по питанию.

Есть недостаток схемы, не создающий неудобств в работе. В связи с тем, что питание микроконтроллера не защищено от всяческого рода помех (более того, блок управления не экранирован от силовой части) происходит периодический сброс программы на начало (выключение реле, вывод на индикацию слова "дуга”, включение реле спустя 0,5 сек). Это происходит с непредсказуемым интервалом (зависит от времени суток) и только на холостом ходу (без нагрузки). Поэтому, на нервы сварщика это не действует :). Тем не менее, нерегламентированные сбросы следует устранять. Считаю, что мой сварочник может послужить отличным полигоном для испытания всевозможных методов защиты от помех по питанию.Возможно, Вам это будет интересно:

Схема сварочного полуавтомата с регулятором сварочного тока по первичной обмотке.

Собираем сварочный аппарат полуавтомат. Часть 3 – источники питания | ProElectrika.com

Блок-схема прямоходового преобразователя “косой мост”

Описание схемы инвертора

Плата управления

Задающий генератор

Узел регулировки тока (для режима MMA) и задающий генератор (ЗГ) собраны на микросхемах LM358N и UC2845. В качестве ЗГ выбрана UC2845, а не более распространенная UC3845 ввиду более стабильных параметров первой.

Узел регулировки тока (для режима MMA) и задающий генератор (ЗГ) собраны на микросхемах LM358N и UC2845. В качестве ЗГ выбрана UC2845, а не более распространенная UC3845 ввиду более стабильных параметров первой.Обратная связь по току

Обратная связь по напряжению

Блок термозащиты

Узел управления реле

Силовой блок на транзисторах HGTG30N60A4

Силовой трансформатор и выпрямительные диоды

Расчет сварочного трансформатора

Выбор сечения проводов первичной и вторичной обмоток, намотка трансформатора

Схема сварочного полуавтомата – выпрямительные диоды

Все статьи по сборке этой сварики:

Каталог радиолюбительских схем. Электронное управление сварочным током

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: