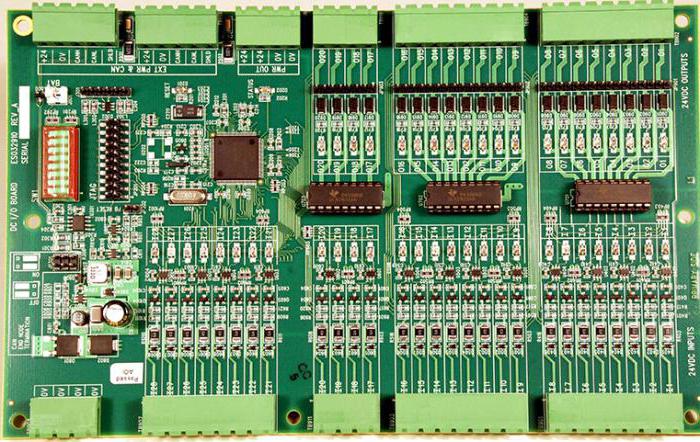

В процессе проектирования систем, обеспечивающих производственные задачи, учитывается множество эксплуатационных нюансов. Каждый комплекс индивидуален, но принципы его реализации опираются на базовый набор требований. Система должна быть эффективной, надежной, функциональной и в то же время эргономичной. Связку между непосредственно технической частью производственного обеспечения и задачами управления реализуют контроллеры для автоматизации процессов. В них концентрируется информация, поступающая от разных технологических участков, которая и выступает основой для принятия тех или иных решений. Практически каждое современное предприятие в определенной степени использует системы, позволяющие автоматизировать рабочие процессы. Причем характер обслуживаемых функций может быть совершенно разным. Так, в сфере химической промышленности программируемая аппаратура через контроллеры управляет дозированием, объемами подачи сыпучих и жидкостных материалов, отслеживает свойства разных веществ с помощью датчиков и т.д. В сфере обслуживания транспортных организаций упор делается на управлении силовой техникой, как правило, погрузочно-разгрузочной. Широко распространены и универсальные контроллеры для автоматизации систем вентиляции, отопления и водоснабжения. Это группа систем, управляющих инженерно-коммунальным обеспечением на предприятиях в разных сферах. И напротив, существуют узкоспециализированные области, в которых необходима именно индивидуальная разработка систем под конкретные нужды. К таким направлениям можно отнести нефтедобывающую промышленность и металлургические комбинаты. Промышленный контроллер представляет собой микропроцессор, в котором предусматривается аппаратная и программная часть. Первая часть, собственно, обслуживает физическую работу системы, основанной на вложенной программе выполнения задач. Важным аспектом любой конфигурации данного типа является регулирующая инфраструктура. То есть программная основа отвечает за принятие тех или иных решений, но в дальнейшем получаемые сигналы поступают на пункты команд, отдаваемых непосредственно рабочему оборудованию. Таким образом контроллеры для автоматизации управляют станками, конвейерными линиями, техническими силовыми средствами и т.д. Другим не менее важным компонентом общей управляющей инфраструктуры являются датчики и индикаторы, на основе показателей которых контроллер вырабатывает решения или стратегические цепочки, определяющие режимы работы оборудования. Это могут быть датчики, оценивающие состояние аппаратов и агрегатов, обслуживаемых материалов, параметры микроклимата в производственном помещении и другие характеристики. Под архитектурой контроллера понимается совокупность компонентов, за счет которых реализуется функция управления автоматикой. Как правило, архитектурная конфигурация предполагает наличие в комплексе процессора, сетевых интерфейсов, запоминающего устройства и систем ввода-вывода. Это базовая комплектация, но в зависимости от нужд конкретного проекта состав и характеристики отдельных частей могут меняться. Сложные контроллеры для автоматизации называются модульными. Если традиционная простая архитектура представляет собой унифицированный блок с типовым составом функциональных элементов, которые недоступны для изменения оператором, то в сложных архитектурных моделях реализуется многокомпонентная модульная конфигурация. В ней допускается не просто обслуживание единого закрытого блока, но и каждого модуля по отдельности. Теперь стоит рассмотреть отдельные части архитектуры подробнее. Базовое модульное устройство представлено микропроцессором. От его мощности зависит, насколько сложными могут быть задачи, решаемые конкретным контроллером. Также имеет значение и запоминающее устройство. Оно может быть интегрировано в систему без возможности дальнейшего изменения. Но чаще всего используются внешние флеш-модули памяти, которые вполне можно менять в зависимости от текущих задач. Ответственность за действия, которые принимают промышленные контроллеры автоматизации, во многом несут устройства ввода-вывода. По этим каналам процессор принимает информацию для обработки и в дальнейшем дает соответствующие команды. В современных комплексах все большую роль играют интерфейсные модули, от которых зависят коммуникационные возможности контроллера. При разработке управляющей системы особенно важно учитывать базовые характеристики и возможности микропроцессора. Что касается основных рабочих параметров данного модуля, то к ним относится тактовая частота, разрядность, периоды выполнения задач, память и др. Но даже эти характеристики не всегда становятся решающими, поскольку рабочих показателей современных даже бюджетных микропроцессоров хватает на обслуживание большей части производственных процессов. Гораздо важнее определиться с коммуникационными возможностями и функциями, которые выполняют контроллеры для автоматизации работы предприятия. В частности, на первое место по требованиям операторы ставят способность работы с широким спектром сетевых каналов, интерфейсов и языков программирования. Отдельно стоит отметить и возможность подключения устройств индикации, органов управления, современных дисплеев и других компонентов. Независимо от характеристик начинки контроллера для управления его функциями обязательно должен быть предусмотрен и операторский пункт с соответствующим реле. Внешне такие устройства напоминают небольшой компьютер, обеспеченный устройствами ввода и вывода, датчиками технологических процессов и дисплеем. Самые простые контроллеры для автоматизации производства предусматривают возможность программирования через данную панель. Причем под программированием могут подразумеваться элементарные установки команд начального уровня. Наиболее сложные операторские панели также выполняют самодиагностику и самокалибровку. Средний диапазон напряжений, питающих промышленные контроллеры, находится в диапазоне 12-48 В. Источником обычно выступает местная сеть на 220В. При этом далеко не всегда блок питания находится в близости по отношению к обслуживаемой аппаратуре. Например, если используются контроллеры для автоматизации котельной на металлургическом многоступенчатом производстве, то распределенная сеть питания может быть равноудалена от нескольких потребителей энергии. То есть один контур будет обслуживать котел для мягких металлов, а другой – для твердых. При этом в линиях может меняться и напряжение. Системы автоматизации рабочих процессов все плотнее входят в инфраструктуру современных предприятий. Соответственно, получают широкое распространение и контроллеры для систем автоматизации в разных модификациях. Само по себе содержание такого устройства не требует особых затрат. Основные сложности в работе с данной аппаратурой касаются качества программирования и оптимизации конфигурационной компоновки. Но вместе с этим для упрощения операторских функций становятся все популярнее и модули, предполагающие самостоятельную настройку по основным данным, введенным пользователем. fb.ru Для тех, кто сталкивается с этим словом впервые, поясню. ПЛК это специальный мини-компьютер, который работает так:

1. Принимает входные дискретные (Di) или аналоговые (Ai) сигналы;

2. Обрабатывает эти сигналы по заданной программистом программе;

3. Выдает управляющий сигнал через дискретные (DO) или аналоговые (AO) выхода. Дискретный — когда у сигнала может быть только 2 состояния: 0 или 1, «да» или «нет». Например, кнопка нажата или отжата, лампочка включена или выключена.

Аналоговый — когда значение параметра зависит от уровня электрического сигнала. Например, чем выше уровень сигнала (вольт или миллиампер) от датчика температуры, тем больше измеряемая температура. Применяются ПЛК в основном в промышленности, станках, системах домашней автоматизации «умный дом» и т.д.

Естественно, в силу профессии меня интересует все, что касается ПЛК и другого оборудования, применяемого в АСУ ТП. Как-то, бродя по сети, я зашел на сайт американской компании Velocio, которая производит ПЛК серий Ace, Branch, Embeded. Главные фишки этих контроллеров — маленький размер, всего 2.5'' x 2.5'', питание 5 вольт и цена от 49$ за модель с 6 дискретными входами и 6 дискретными выходами. Особенно впечатлил размер, такого маленького ПЛК я еще не встречал: ПЛК меня заинтересовал, я связался с компанией Velocio и мне прислали контроллер модели Ace 3090v5. Хотелось бы вкратце рассказать об этом ПЛК и более широкой аудитории Хабра. Забегая вперед скажу, что ПЛК компании Velocio лучше всего подходят для «умных домов» и прочих систем домашней автоматизации. Вот ко мне пришла посылочка с контроллером прям из города Хантсвилл, штат Алабама: Состав посылки:

1. ПЛК Velocio Ace 3090v5, $179

2. Крепление на DIN-рейку, $5

3. Коннекторы сигнальных линий (3,4,8 pin, шаг 2.5 мм), 6 шт., $6*3

4. Отвертка плоская, жало 1.5 мм, бесплатно

5. Коннектор питания (2 pin, шаг 2.5 мм), $2

6. Кабель USB Am-miniB, $5 Кабель USB для программирования Ace не обязательно покупать в Velocio, это обычный кабель USB Am-miniB, который продается в любом компьютерном магазине. Коннекторы тоже можно поискать в другом месте, но крепление на DIN-рейку уникально и его нужно покупать вместе с контроллером. Ожидания Ace 3090v5 оправдал, он действительно очень маленький: Характеристики: Спереди на корпусе видны светодиоды индикации питания и состояния дискретных входов и выходов: Сзади на корпусе имеются выемки для монтажа крепления на DIN-рейку:

На боковых стенках корпуса находятся порты для подключения всех сигналов через разъемы. Порты маркируются литерами A, B, C, D, E, F: Подключение проводов происходит через коннекторы COMBICON PTSM Series фирмы Phoenix Contact с шагом ножек 2.5 мм (0.098''): Вставляются провода в коннектор с помощью идущей в комплекте с ПЛК отверткой так: Дискретные выхода- транзисторные, на то есть такие причины: Аналоговые входа (Ai) в Ace 3090v5 разделены на 2 группы: Ace отличается маленьким энергопотреблением: 5 В при макс. силе тока до 0.3 А. То есть, в качестве блока питания можно использовать 5-вольтную зарядку для мобильника. Изучение vBuilder лучше начать с просмотра видеоуроков. Есть так же полная документация на английском языке под названием «vBuilder Manual» в несколько сотен страниц. Разработка программ возможна на двух графических языках: языке релейной логики(Ladder Logic) и языке блок-схем(Flow Chart). Язык релейной логики (Ladder Logic) это хорошо известный всем программистам ПЛК язык LD, который является одним из стандартизированных по стандарту IEC 61131-3 промышленным языком.

LD придумали специально для того, что бы на нем писали программы не только программисты, но и обычные электрики. Программа на LD и выглядит, как электрическая схема: Это легкий для изучения и работы язык. Язык блок-схем (Flow Chart) это графический язык, на котором программа создается в виде блок-схем: Блок-схемы и принципы их построения многие помнят еще со времен информатики в школе. Например, я закончил 11 класс в 1999 году, в мрачные времена постсоветского компьютерного средневековья. Тогда фирма «Интел» уже торговала процессорами Pentium-II, Билл Гейтс продавал Windows 98, а в нашей школе стояли советские компы «Электроника» с черно-белыми экранами. Большую часть урока мы сидели за партой и рисовали программы в тетрадях именно блок-схемами. Потом переводили их на бейсик, садились за «Электронику» (по 4 человека на машину) и уже после вводили в компьютер. А в других школах вообще компьютеров не было. Так что для начинающих язык Flow Chart даже легче, чем LD. При этом, по моему мнению, он нагляднее и позволяет создавать более сложные программы. Кстати, блок-схемы я часто использую и сейчас, работая с различными ПЛК. Когда мне нужно продумать какой-нибудь сложный алгоритм, я сначала рисую блок-схемы на листике, а потом уже перевожу их в программу на конкретном языке. В обоих языках программирования доступны одни и те же программные блоки: Если с английским совсем туго, на помощь придет переводчик браузера Ghrome: правая кнопка мыши-> перевести на русский. Перевод технический, но смысл будет понятен. Доступные возможности при программировании: RS-232 это старый добрый COM-порт компьютера. Раньше в него мыши подключались. Для подключения компьютера к Ace я и нашел старую комовскую мышь с шариком, отрезал от нее хвост и подключил его к 3-пиновому разъему RS-232 Aсe вот по такой схеме: Если в компьютере нет COM-порта, нужно купить любой преобразователь USB/RS-232 по цене около $8. Варианты реализации обмена данными Ace с внешними устройствами: Зато, можно быстро сделать работающую программу без особых навыков программирования: Если возможностей vFactory маловато, можно подключить по протоколу Modbus RTU любую другую SCADA. Например, в ролике с термопарой, я применил SCADA Trace Mode 6 Base. Можно в Ace запрограммировать и собственный протокол передачи данных, этому посвящен отдельный видоурок. Если контроллер Ace понравился, но 6 дискретных входов маловато, можно присмотреться к серии Branch — тот же Ace, только с возможностью подключения модулей расширения (до 450 входов/выходов). Впрочем, это уже без меня — мне пока хватит поиграться Ace. habr.com Эффективность современных производственных объектов в немалой степени зависит от качества организации работы автоматизированных систем. Дело не только в минимизации труда рабочих, но и в оптимизации логистических функциональных процессов. Слаженная и правильная настройка автоматики позволяет затрачивать меньше ресурсов, поддерживая оптимальный темп производства и должный уровень качества выпускаемой продукции. Рассчитывать на такой эффект можно лишь в том случае, если в управлении работой участвуют правильно подобранные контроллеры промышленные для автоматических систем. Это обязательный компонент в любом программируемом комплексе, через который происходит взаимодействие отдельных элементов производства. В промышленности контроллерами называют устройства, которые выступают командным центром по отношению к обслуживаемому оборудованию с автоматическим принципом управления. Функция таких аппаратов не обходится без средств обратной связи, которая базируется на датчиках, собирающих ту или иную информацию о рабочем процессе. На основе получаемых сведений контроллеры промышленные разрабатывают обратные команды, управляя, таким образом, вверенными системами. Охват одного процессора может быть разным. Как правило, современные модели позволяют одновременно обрабатывать сигналы от 200-250 единиц техники, также отправляя им сигналы с настройками рабочих параметров. Важным отличием контроллера в нынешнем понимании является способность функционирования с обработкой данных в программном режиме, то есть предусматривается серьезный отход от принципов одношаговой жесткой логики, на которых работали автоматизированные линии производства прежних поколений. Основа формируется процессором модульного программируемого типа, который дополняется огромным перечнем вспомогательных систем и компонентов. К базовым элементам главной подсистемы относят модули входа/выхода, коммуникационные средства, наборы датчиков, устройства хранения данных, а также панели операторского управления. К второстепенным модулям, которые, впрочем, редко уступают по значимости вышеупомянутым компонентам, относят системы предохранения, терморегуляторы, дисплей и клавиатуры, а также новейшие комплексы для организации сетевой передачи данных. Вместе с этим устройство промышленного контроллера не обходится без включения инженерных систем, которые могут обеспечивать охлаждение аппаратуры и при необходимости ее обогрев. Что касается наборов датчиков, то их состав полностью зависит от объекта, на котором эксплуатируется система. Это могут быть детекторы расхода воды, или газа, счетчики потребления энергии и даже сенсоры движения. Когда модульная структура налажена и запущен производственный процесс, начинается регистрация эксплуатационных параметров. Как уже отмечалось, система может учитывать сотни показателей, сопоставляя их со значениями заложенной пользователем программы. По результатам этого сопоставления контроллер принимает решение для команды. Например, если по технологии гидроабразивный резчик может работать при температуре не ниже 0 градусов, то аппаратура подаст команду остановки процесса, если термометр покажет значение ниже допустимого. По этой же системе работают и другие промышленные контроллеры. Принцип работы предполагает и более сложные алгоритмы принятия решений. К примеру, учитываться могут десятки показателей, влияющих на работу одного участка или конкретной единицы оборудования. Также в процессе эксплуатации система контролирует и собственные рабочие показатели, в том числе параметры энергоснабжения. Такая аппаратура используется в разных сферах, причем не только производства. Но главные направления это все же металлургия, химическая промышленность, нефтедобыча, обрабатывающие отрасли и т. д. Например, металлургические комбинаты с помощью автоматики управляют прессами, токарными станками, теми же резчиками и шлифовальными установками, к которым предъявляются высокие требования в плане точности результата. В химической отрасли контроллеры промышленные управляют технологическими процессами смешивания веществ, дозирования и очистки. Кроме того, средства логического программирования эффективно показывают себя в составе комплексов обеспечения безопасности. В частности, контроллеры управляют функциями сигнализации, охранных пунктов, защитных перегородок и ворот с автоматизированным приводом. Теперь стоит подробнее ознакомиться с производителями современных контроллеров и возможностями, которые в них предлагаются. Предприятие «ОВЕН» с 2005 года разрабатывает автоматические средства управления для промышленного сегмента, придерживаясь принципов функциональности, эргономики и надежности. Важной характеристикой данных устройств является изначальное базирование на мощном аппаратном ресурсе, который дополняется широкими программными возможностями. Что касается второго аспекта, то промышленные контроллеры российского производства «ОВЕН» работают в программной среде CoDeSys от немецких разработчиков. С точки зрения эксплуатации, данная аппаратура выгодна возможностью компонентного расширения, что делает ее универсальной, а также включением в комплекс новейших средств коммуникационного взаимодействия. Еще одна отечественная компания, занимающаяся развитием сегмента промышленных контроллеров. На данный момент специалисты «Сегнетикс» предлагают несколько решений для разных категорий пользователей. Базовая серия SMh3010 включает в состав панельные универсальные средства автоматизированного управления, которые оптимально подходят для применения в жилищно-коммунальной отрасли. С другой стороны, производство промышленных контроллеров на мощностях этой компании ориентируется и на узкоспециализированные задачи. Например, устройства Pixel предназначены специально для управления вентиляционной системой. Есть в семействе и более сложные модели контроллеров, которые могут успешно применяться в сферах автоматизации технологических процессов на крупных производственных линиях. Перспективный производитель, который делает акцент на развитии внутренних логических процессов между компонентами контроллеров. На текущий момент в линейке фирмы предлагаются два комплекса – APAX и ADAM. В первом применяется открытая архитектура, на платформе которой объединяются функции обработки и управления информации. Средства коммуникации предполагают наращивание компонентов, что делает систему гибкой в применении. В семействе ADAM также предлагаются контроллеры промышленные с развитой начинкой для управляющей функции и некоторыми дополнениями. В частности, система обеспечена детерминированным вводом/выводом, резервными средствами питания и оптимизированной памятью. Простейшие системы автоматизированного обеспечения производств постепенно переросли в сложные многофункциональные устройства. На сегодняшний день производители промышленных контроллеров ставят перед собой задачи нового порядка, которые должны будут повысить эффективность управления процессами в разных областях. Среди важнейших направлений можно выделить совершенствование коммуникационных связей, оптимизацию энергоснабжения и переход на более надежные элементные платформы. При этом отечественные разработчики практически не отстают от зарубежных специалистов, предлагая вполне конкурентные решения современного уровня. fb.ru 1 Техническое задание на разработку проекта Исходные данные для проектирования Назначение устройства Устройство, разработка которого проводится в данной работе, - контроллер системы автоматизации. В качестве реализуемых на его основе функций можно назвать следующие: получение данных от датчиков состояния объекта управления, формирование управляющих воздействий согласно решаемым задачам, обмен информацией с другими контроллерами и центральной ЭВМ. Также в этот список можно включить и такие внутренние сервисные функции как самодиагностика и контроль хода выполнения программы – выявление ситуаций “зависания”. В проекте не рассматриваются процессы непосредственного управления объектом. Поэтому основной задачей контроллера будет прием данных от внешнего источника, преобразование их в нужный формат и передача дальше по цепочке. То есть контроллер можно рассматривать как некий “информационный” ретранслятор, снабженный функциями контроля и самодиагностики. Контроллер принимает данные в виде пакетов в соответствии с протоколом X-Modem, обеспечивающим проверку возникновения ошибок передачи и повторный запрос пакета в случае их возникновения. Реализуемый интерфейс приема – ИРПР-М. Информация буферизуется и передается дальше по одному байту без контроля ошибок также с использованием интерфейса ИРПР-М. Дополнительно с помощью программируемого таймера контроллер производит проверку состояния ПЗУ (подсчет контрольной суммы) и анализ хода выполнения программы. В случае несовпадения контрольной суммы либо зависания одной из задач выключается индикатор нормальной работы, и процесс останавливается до вмешательства оператора. 1.1.2 Характеристики интерфейса ИРПР-М Интерфейс ИРПР-М является унифицированной системой связей и сигналов и обеспечивает единые способы обмена информацией при соединении корреспондентов посредством кабеля. Интерфейс ИРПР-М может быть использован при построении сосредоточенных модульных систем обработки данных. По классификационным признакам интерфейс ИРПР-М является межблочным, асинхронным, параллельным, однонаправленным, радиальным интерфейсом. Единицей обмена данными для интерфейса является байт или слово. Максимальное удаление двух взаимодействующих компонент – 15 метров. Максимальное число линий связи – 40. Минимальный набор линий связи приведен в таблице 1.1 Таблица 1.1 - Сигналы интерфейса ИРПР-М Временные диаграммы, объясняющие обмен информацией по линиям интерфейса, представлены на рисунке 1.1. Рисунок 1.1 – Временные диаграммы интерфейса ИРПР-М 1.1.3 Структура сообщений Прием данных осуществляется в соответствии с протоколом X-Modem. Пакет информации представляет собой последовательность из 132 байт. Структура пакета: Заголовок пакета. В качестве заголовка выступает код 01h (SOH). Два байта – номер пакета. Первый байт – собственно номер, а второй его дополнение (для контроля ошибок). Тело пакета – 128 байт. Байт контрольной суммы. Контрольная сумма охватывает номер пакета и тело пакета. Для сопровождения обмена используются служебные символы, представленные в таблице 1.2. Таблица 1.2 – Служебные символы протокола X-Modem Процесс обмена осуществляется следующим образом: Приемник посылает передатчику подряд два сигнала NAK. В ответ передатчик начинает посылку пакетов. После приема каждого пакета приемник анализирует правильность передачи и посылает передатчику символ ACK – подтверждение приема. Если при подсчете контрольной суммы обнаружена ошибка, то вместо сигнала ACK передается NAK – запрос на повторную передачу пакета. Последовательность пакетов передатчик завершает символов EOT, который приемник подтверждает сигналом ACK. Если при установке связи передатчик не ответил на запрос информации (два сигнала NAK), то приемник продолжает посылать запрос NAK с интервалом 10 секунд. Может быть послано до десяти запросов NAK. Передача информации производится посимвольно. Причем данные посылаются блоками по 256 байт. В начале каждого блока располагается четыре байта, несущие информацию о текущем времени контроллера. Данные блоки формируются в отдельном участке памяти – буфере передатчика и посылаются п мере готовности. За формированием информационных блоков следит специальная задача. Структура и алгоритм функционирования контроллера. 1.2.1 Структурная схема контроллера Структурная схема контроллера представлена на рисунке 1.2. Элементы, входящие в схему: СГ – системный генератор. ЦП – центральный процессор. ПЗУ – постоянное запоминающее устройство. ОЗУ – оперативное запоминающее устройство. ПКП – программируемый контроллер прерываний. ПТ – программируемый таймер. ИГ – индикатор готовности. ПВВ – порт ввода-вывода. Рисунок 1.2 - Структурная схема контроллера Системная шина контроллера состоит из трех составляющих: шины адреса (AB), шины данных (DB), шины управления (CB). Индикатор готовности информирует о нормальной работе устройства – в случае возникновения ошибок индикатор гасится. Диаграммы состояний основных процессов Диаграмма состояний процесса приема, показанная на рисунке 1.3, наглядно иллюстрирует работу контроллера при приеме данных от внешнего устройства. Так как прием информации осуществляется пакетами, то в основе схемы лежит диаграмма состояний при использовании протокола X-Modem. Рисунок 1.3 - Диаграмма состояний процесса приема данных Более подробно состав блока “Послать символ” представлен на рисунке 1.4. Рисунок 1.4 – Состав блока “Принять символ” Содержание блока “Послать символ” раскрыто на рисунке 1.5. Рисунок 1.5 – Состав блока “Послать символ”. На рисунке 1.6 показана диаграмма процесса передачи информации. Передача ведется по одному байту без контроля ошибок. На рисунке событие “Прошло 500 нс” означает выдержку необходимой паузы для формирования сигнала. Включение передатчика происходит при наличии флага готовности буфера передачи. Поэтому проверка буфера включает в себя и проверку состояния флага. Рисунок 1.6 - Диаграмма состояний процесса передачи данных. Диаграмма состояний процесса самодиагностики показана на рисунке 1.7. Подсчет контрольной суммы ПЗУ (КС) ведется в цикле. В случае несовпадения рассчитанного значения с контрольными данными происходит останов процессора. Блок “Подсчет КС” обозначает циклический процесс по суммированию по модулю 256 содержимого ячеек ПЗУ. Рисунок 1.7 - Диаграмма состояний процесса самодиагностики Диаграмма состояний процесса “службы времени” представлена на рисунке 1.8. Служба времени решает две задачи. Это контроль зависания задач и формирование переменной, содержащей текущее время от начала работы контроллера. Конторль зависания осуществляется следующим образом. Перед началом каждого цикла прохода подпрограмм диспетчер запускает таймер, работающий в роли одновибратора. Время срабатывания таймера заведомо больше времени одного цикла работы диспетчера. Поэтому, если все задачи отработали успешно, таймер не успеет сработать до следующего перезапуска. Если таймер сработает и вызовет прерывание, то это сигнализирует о “зависании” одной из задач. В данной ситуации требуется немедленно остановить работу процессора. При подсчете времени таймер генерирует импульсы определенной частоты, по которым контроллер прерываний формирует запросы на прерывание для процессора. Обработчик этих прерываний каждый раз наращивает на единицу переменную-счетчик времени. Рисунок 1.8 - Диаграмма состояний процесса “службы времени” Разработка аппаратной части контроллера Обоснование выбора микропроцессора Шестнадцатиразрядный микропроцессор КР1810ВМ86 обеспечивает возможность эффективной работы с языками высокого уровня, имеет гибкую и мощную систему команд. Может быть использован как 16-ти так и 8-ми разрядный процессор. ВМ86 выполняет операции над битами, байтами, двухбайтовыми словами, действия знаковой и беззнаковой двоичной или десятичной арифметики, в том числе умножение и деление, имеет гибкую структуру аппаратурных и программных прерываний (до 256 типов). К наиболее важным аппаратурным особенностям К1810ВМ86 относятся: развитая регистровая структура, существенно уменьшающая число обращений к памяти; конвейерный принцип выполнения команд с предварительной выборкой, обеспечивающий максимальную пропускную способность системной магистрали; распределенное микропрограммное устройство управления; мультиплексированная шина адреса-данных; многофункциональное использование выводов, позволяющее адаптировать МП к уровню сложности разрабатываемой системы; способность координировать взаимодействие нескольких процессоров. mirznanii.com Современную промышленность невозможно представить без систем автоматизации. Сложность производственных процессов делает невозможным управление ими вручную, к тому же системы автоматики обходятся гораздо дешевле, чем обслуживающий персонал, да и работают они быстрее и надёжнее. Да что говорить о промышленности – в настоящее время практически ни одно здание не обходится без автоматики. Школы, больницы, детские сады, офисные и складские помещения, загородные дома и коттеджи – все эти объекты оснащены инженерными системами с автоматическим управлением. Несмотря на многообразие применений и сфер использования все системы автоматики работают по одному принципу и обладают схожей структурой, в центре которой находится «мозг» системы – программируемый логический контроллер (ПЛК). ПЛК работает по циклическому принципу. В самом начале цикла ПЛК сканирует состояния входов, на которые поступают сигналы от датчиков и устройств. Затем в соответствии с алгоритмом программы происходит вычисление состояния выходов. В конце рабочего цикла контроллер устанавливает каждый выход в состояние, которое было определено. 2. Выполнение программы пользователя 3. Запись состояний выходов Указанные этапы цикла выполняются последовательно – это означает, что изменения состояний входов не будут «замечены» контроллером во время выполнения программы. По этой причине одним из важнейших параметров ПЛК является время реакции. Если оно окажется больше, чем минимальный период изменения состояний входов, некоторые события, происходящие в системе, будут «пропущены» контроллером. Также стоит учесть, что и датчики реагируют на изменения в системе не мгновенно. Поэтому полное время реакции системы управления складывается из времени реакции ПЛК и времени реакции датчиков. Время реакции системы — время с момента изменения состояния системы до момента выработки соответствующей реакции (принятия решения). Все системы можно условно разделить на системы жёсткого и мягкого реального времени. В системах жёсткого реального времени реакция ПЛК не должна превышать определённый временной порог. При увеличении времени реакции система теряет свою работоспособность. В системах мягкого реального времени при увеличении времени реакции может происходить сильное ухудшение качества управления, но работоспособность при этом не теряется. Дискретные входы – предназначены для ввода сигналов от дискретных датчиков (кнопки, тумблеры, концевые выключатели, термостаты и др.). Напряжение сигнала унифицировано для всех ПЛК и составляет 24 В. Проще говоря, при «появлении» на входе контроллера напряжение 24 В – ПЛК будет считать этот вход «включенным», то есть он примет значение логической «1» в восприятии контроллера. Дискретные выходы – предназначены для управления устройствами по принципу «включить/выключить» (магнитные пускатели, лампочки, клапаны и др.). Дискретный выход – это обычный контакт, который может замкнуть или разомкнуть управляющую или питающую цепь устройства. Аналоговые входы – предназначены для ввода непрерывного сигнала с датчиков и других устройств. Существует два основных вида унифицированных аналоговых сигналов: по току – 4..20 мА, по напряжению 0..10 В. Например, датчик температуры имеет диапазон -10 — +70 °С, тогда 4мА на выходе соответствует -10 °С, а 20мА – это +70 °С. С аналоговыми сигналом по напряжению всё аналогично. Аналоговые выходы – предназначены для плавного управления устройствами. Унифицированные значения аналогового сигнала на выходах такое же, как и на входах – 4..20мА (0..10В). Например, вентиль может поворачиваться в пределах от 0° до 90°. Ток 4мА повернёт его в положение 0°, а 20мА – в положение 90°. Для того, чтобы повернуть его на 45°, нужно подать на него управляющий сигнал 8мА. Таким образом, меняя значение силы тока на выходе, контроллер может поворачивать вентиль на заданный угол. Специализированные входы/выходы – не унифицированы, применяются для подключения нестандартных датчиков и исполнительных устройств со специфическим уровнем сигнала, питанием и программной обработкой. Изначально ПЛК предназначались для управления последовательными логическими процессами. Современные контроллеры помимо логических операций способны выполнять цифровую обработку сигналов. Они могут обмениваться информацией с другими устройствами, такими как панели оператора, GSM-модули, частотные преобразователи, серверы сбора данных и др. ПЛК могут иметь распределённую структуру, когда модули входов и выходов находятся на значительном удалении от самого контроллера, вблизи объекта управления. Несколько ПЛК, управляющие разными частями одной системы, могут объединяться в сеть для обмена информаций и согласования управляющих действий, а так же передачи всей информации о системе в центральный диспетчерский пункт. В этих случаях обмен удалённых модулей и устройствами с ПЛК осуществляется по цифровым интерфейсам с использованием специализированных протоколов, таких как Modbus RTU, ModBus TCP, CANopen, Profibus, EtherNet IP и других. lazysmart.ru В процессе проектирования систем, обеспечивающих производственные задачи, учитывается множество эксплуатационных нюансов. Каждый комплекс индивидуален, но принципы его реализации опираются на базовый набор требований. Система должна быть эффективной, надежной, функциональной и в то же время эргономичной. Связку между непосредственно технической частью производственного обеспечения и задачами управления реализуют контроллеры для автоматизации процессов. В них концентрируется информация, поступающая от разных технологических участков, которая и выступает основой для принятия тех или иных решений. Практически каждое современное предприятие в определенной степени использует системы, позволяющие автоматизировать рабочие процессы. Причем характер обслуживаемых функций может быть совершенно разным. Так, в сфере химической промышленности программируемая аппаратура через контроллеры управляет дозированием, объемами подачи сыпучих и жидкостных материалов, отслеживает свойства разных веществ с помощью датчиков и т.д. В сфере обслуживания транспортных организаций упор делается на управлении силовой техникой, как правило, погрузочно-разгрузочной. Широко распространены и универсальные контроллеры для автоматизации систем вентиляции, отопления и водоснабжения. Это группа систем, управляющих инженерно-коммунальным обеспечением на предприятиях в разных сферах. И напротив, существуют узкоспециализированные области, в которых необходима именно индивидуальная разработка систем под конкретные нужды. К таким направлениям можно отнести нефтедобывающую промышленность и металлургические комбинаты. Промышленный контроллер представляет собой микропроцессор, в котором предусматривается аппаратная и программная часть. Первая часть, собственно, обслуживает физическую работу системы, основанной на вложенной программе выполнения задач. Важным аспектом любой конфигурации данного типа является регулирующая инфраструктура. То есть программная основа отвечает за принятие тех или иных решений, но в дальнейшем получаемые сигналы поступают на пункты команд, отдаваемых непосредственно рабочему оборудованию. Таким образом контроллеры для автоматизации управляют станками, конвейерными линиями, техническими силовыми средствами и т.д. Другим не менее важным компонентом общей управляющей инфраструктуры являются датчики и индикаторы, на основе показателей которых контроллер вырабатывает решения или стратегические цепочки, определяющие режимы работы оборудования. Это могут быть датчики, оценивающие состояние аппаратов и агрегатов, обслуживаемых материалов, параметры микроклимата в производственном помещении и другие характеристики. Под архитектурой контроллера понимается совокупность компонентов, за счет которых реализуется функция управления автоматикой. Как правило, архитектурная конфигурация предполагает наличие в комплексе процессора, сетевых интерфейсов, запоминающего устройства и систем ввода-вывода. Это базовая комплектация, но в зависимости от нужд конкретного проекта состав и характеристики отдельных частей могут меняться. Сложные контроллеры для автоматизации называются модульными. Если традиционная простая архитектура представляет собой унифицированный блок с типовым составом функциональных элементов, которые недоступны для изменения оператором, то в сложных архитектурных моделях реализуется многокомпонентная модульная конфигурация. В ней допускается не просто обслуживание единого закрытого блока, но и каждого модуля по отдельности. Теперь стоит рассмотреть отдельные части архитектуры подробнее. Базовое модульное устройство представлено микропроцессором. От его мощности зависит, насколько сложными могут быть задачи, решаемые конкретным контроллером. Также имеет значение и запоминающее устройство. Оно может быть интегрировано в систему без возможности дальнейшего изменения. Но чаще всего используются внешние флеш-модули памяти, которые вполне можно менять в зависимости от текущих задач. Ответственность за действия, которые принимают промышленные контроллеры автоматизации, во многом несут устройства ввода-вывода. По этим каналам процессор принимает информацию для обработки и в дальнейшем дает соответствующие команды. В современных комплексах все большую роль играют интерфейсные модули, от которых зависят коммуникационные возможности контроллера. При разработке управляющей системы особенно важно учитывать базовые характеристики и возможности микропроцессора. Что касается основных рабочих параметров данного модуля, то к ним относится тактовая частота, разрядность, периоды выполнения задач, память и др. Но даже эти характеристики не всегда становятся решающими, поскольку рабочих показателей современных даже бюджетных микропроцессоров хватает на обслуживание большей части производственных процессов. Гораздо важнее определиться с коммуникационными возможностями и функциями, которые выполняют контроллеры для автоматизации работы предприятия. В частности, на первое место по требованиям операторы ставят способность работы с широким спектром сетевых каналов, интерфейсов и языков программирования. Отдельно стоит отметить и возможность подключения устройств индикации, органов управления, современных дисплеев и других компонентов. Независимо от характеристик начинки контроллера для управления его функциями обязательно должен быть предусмотрен и операторский пункт с соответствующим реле. Внешне такие устройства напоминают небольшой компьютер, обеспеченный устройствами ввода и вывода, датчиками технологических процессов и дисплеем. Самые простые контроллеры для автоматизации производства предусматривают возможность программирования через данную панель. Причем под программированием могут подразумеваться элементарные установки команд начального уровня. Наиболее сложные операторские панели также выполняют самодиагностику и самокалибровку. Средний диапазон напряжений, питающих промышленные контроллеры, находится в диапазоне 12-48 В. Источником обычно выступает местная сеть на 220В. При этом далеко не всегда блок питания находится в близости по отношению к обслуживаемой аппаратуре. Например, если используются контроллеры для автоматизации котельной на металлургическом многоступенчатом производстве, то распределенная сеть питания может быть равноудалена от нескольких потребителей энергии. То есть один контур будет обслуживать котел для мягких металлов, а другой – для твердых. При этом в линиях может меняться и напряжение. Системы автоматизации рабочих процессов все плотнее входят в инфраструктуру современных предприятий. Соответственно, получают широкое распространение и контроллеры для систем автоматизации в разных модификациях. Само по себе содержание такого устройства не требует особых затрат. Основные сложности в работе с данной аппаратурой касаются качества программирования и оптимизации конфигурационной компоновки. Но вместе с этим для упрощения операторских функций становятся все популярнее и модули, предполагающие самостоятельную настройку по основным данным, введенным пользователем. Комментарии Похожие материалы Ритм современной жизни такой стремительный, что иногда не хватает времени на приготовление элементарного полезного ужина после работы. И хоть многие от этого страдают, но только не производители полуфабрикатов. Продук... Произведение грунтово-покрасочных работ кузова – это очень ответственное дело для каждого автомобилиста, требующее много времени, внимания и усилий. Ведь от того, насколько качественно вы покрасите своего железн... Сведения государственной статистики свидетельствуют, что объемы потребляемого населением мяса, молока и птицы за последние годы значительно сократилось. Это вызвано не только ценовой политикой производителей, но и бан... Автоматизация – довольно важное направление в современном производстве. В действительности этот процесс включает большое количество мероприятий, подразумевающих создание и использование специальных инструментов,... Водопроводная вода грязная, из-за чего во многих домах устанавливают системы очищения. Эти конструкции изготавливают из различных материалов. Одним из лучших считается керамический фильтр для воды российского производ... Сохранить и укрепить здоровье каждого человека позволит регулярное употребление чистой воды, в которой отсутствуют вредные для организма примеси (тяжелые металлы, активный хлор, соли жесткости, микроорганизмы и т.д.).... В основе любой мягкой мебели, будь то диван или матрас, лежит блок пружинный. Он обеспечивает упругость и мягкость конструкции. От того, какой вид конструкции стоит, зависят эксплуатационные характеристики гарнитура и... Резервуар для воды – это основной и самый удобный метод сохранения, накопления и выдачи запасов питьевой и технической воды. Он используется во многих сферах деятельности человека, в которых требуется запасать и... Такое искусство, как граффити, в прошлом веке воспринималось как хулиганство или протест молодых людей против установленных обществом законов. Считалось, что рисунки, нанесенные на стены, ограждения, постройки, портят... Современные компьютерные решения могут быть классифицированы, исходя из их отнесения к той или иной архитектуре. Но что она может представлять собой? Каковы основные подходы к пониманию данного термина?Архитек... monateka.comКонтроллеры для автоматизации производства: классификация и архитектура. Контроллеры для автоматизации

Контроллеры для автоматизации производства: классификация и архитектура

Классификация контроллеров по сфере применения

Принцип действия контроллеров

Архитектуры контроллеров автоматизации

Разновидности модулей архитектуры

Основные характеристики процессорного модуля

Операторская панель

Источники питания системы автоматизации

Заключение

маленький контроллер для «умного дома» / Хабр

Я занимаюсь разработкой программ для программируемых логических контроллеров(ПЛК) в промышленных автоматизированных системах управления технологическими процессами(АСУ ТП). Название

Velocio Ace 3090v5

Назначение

ПЛК для домашней и промышленной автоматизации

Кол-во DI

6

Кол-во DO

18, транзисторные

AI

Кол-во, всего

7

Кол-во AI 16 бит/ тип

4/ Термопары J, K, T, N;

±0.256 V, ±0.512 V, ±1.024 V, ±2.048 V

Кол-во AI 12 бит/ тип

3/ 0…+5 V

Порты связи

Mini USB(может работать по Modbus), RS-232

Протоколы передачи данных

Modbus RTU slave

Скорость передачи данных, bps

9600, 19200, 38400, 57600

Крепление

DIN-рейка

Питание

5 V DC

Габариты

63.5х63.5х12.7 мм

Температура эксплуатации

-40… 85°С

Степень защиты IP

IP65

Среда программирования

Velocio vBuilder, бесплатная

Цена

179 $

Конструкция

При своих размерах, контроллер в общей сумме имеет 31 вход и выход, порт последовательной связи RS-232 и порт Mini USB для загрузки программ и связи с внешними устройствами.

Естественно, для коммутации электрической сети 220 В транзисторные выхода не подходят и нужно после них ставить промежуточные реле. Можно купить модули с промежуточными реле там же у Velocio, при покупке ПЛК. А можно сэкономить и купить на ебее аналогичные китайские платы, как сделал я:

Вот я подключил на вход Ai F1 термопару типа «К» от китайского тестера и вывел значение температуры на ноутбук: Кстати, в этом примере я термопару в контроллере не калибровал. Тем не менее, показания температуры соответствовали значениям спиртового градусника, который выступал у меня в роли контрольного прибора.Программирование

Разработка программ осуществляется через бесплатную среду программирования vBuilder. В пакете установки находится так же драйвер виртуального COM-порта, необходимый для подключения контроллера к компьютеру:

В качестве «быстрого хэлпа» по программным блокам используется та же страница загрузки vBulder. Просто жмешь по пиктограммам соответствующих блоков vBuilder справа на странице и читаешь, как они работают:Подключение Ace к компьютеру и сенсорным панелям

Для связи с внешними устройствами по сети в Ace 3090v5 имеется 2 порта: RS-232 и USB. Оба этих порта могут передавать данные по протоколу Modbus RTU slave. Одновременно к Ace могут быть подключены 2 мастер устройства. Например, компьютер по USB, а сенсорная панель по RS-232. Для управления с компьютера применяются специальные программы типа SCADA, но можно и на каком-нибудь визуал бейсике программу написать.

Бесплатная СКАДА vFactory работает только с ПЛК компании Velocio, потому что использует не Modbus, а внутренний закрытый протокол контроллеров. Документации на vFactory нет, чтобы ей овладеть, достаточно одного видеоурока. Очень простая СКАДА без скриптового языка и возможности ведения архивов. Панель инструментов невелика:ПЛК Ace в домашней автоматизации

Думаю, этот контроллер хорошо себя покажет в системе «умный дом». Плюсы контроллера: маленький размер, малое энергопотребление, питание всего от 5 В, множество дискретных выходов, возможность подключения термопар, 2 порта связи с внешними устройствами, легкость программирования, большое количество разных программных блоков. производители, устройство, принцип работы, применение

Общие сведения о контроллере

Устройство

Принцип работы

Применение промышленных контроллеров

Контроллеры «ОВЕН»

Контроллеры Segnetics

Контроллеры Advantech

Заключение

Контроллер системы автоматизации

Промышленные контроллеры (ПЛК) | LAZY SMART

С чего всё начиналось?

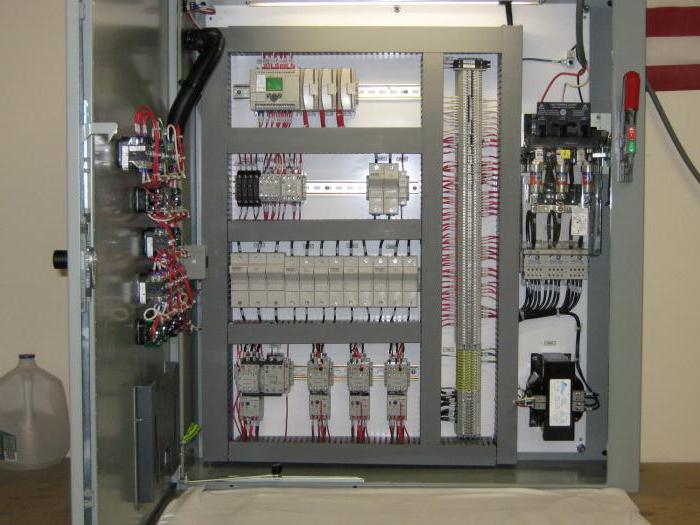

Все начиналось с построения релейно-контактных систем управления, представляющих из себя огромные шкафы, набитые проводами и релейными модулями. В эти шкафы приходили сигналы от датчиков, а на выходе формировались команды исполнительным устройствам. Кроме того, что они были больших размеров, такие системы управления неудобны тем, что они совершенно не гибкие: для того, изменить логику управления, необходимо вручную перебирать всю электрическую схему. С развитием микропроцессорной техники на смену релейным шкафам пришли ПЛК – устройства, выполняющие те же функции, но имеющие принципиально другой механизм преобразования входных сигналов в выходные. Такое преобразование в ПЛК выполняется в соответствии с записанной программой. С появлением контроллеров размеры систем управления уменьшились в десятки раз, значительно упростился процесс их разработки и последующих изменений.

Все начиналось с построения релейно-контактных систем управления, представляющих из себя огромные шкафы, набитые проводами и релейными модулями. В эти шкафы приходили сигналы от датчиков, а на выходе формировались команды исполнительным устройствам. Кроме того, что они были больших размеров, такие системы управления неудобны тем, что они совершенно не гибкие: для того, изменить логику управления, необходимо вручную перебирать всю электрическую схему. С развитием микропроцессорной техники на смену релейным шкафам пришли ПЛК – устройства, выполняющие те же функции, но имеющие принципиально другой механизм преобразования входных сигналов в выходные. Такое преобразование в ПЛК выполняется в соответствии с записанной программой. С появлением контроллеров размеры систем управления уменьшились в десятки раз, значительно упростился процесс их разработки и последующих изменений.Принцип работы ПЛК

1. Чтение состояний входов

1. Чтение состояний входов

Системы реального времени

Входы и выходы ПЛК

Цифровые интерфейсы ПЛК

Контроллеры для автоматизации производства: классификация и архитектура

Домашний уют 18 октября 2016

Классификация контроллеров по сфере применения

Принцип действия контроллеров

Видео по теме

Архитектуры контроллеров автоматизации

Разновидности модулей архитектуры

Основные характеристики процессорного модуля

Операторская панель

Источники питания системы автоматизации

Заключение

Идёт загрузка...

Идёт загрузка...  Домашний уют Оборудование для пельменей: производство, лепка и изготовление. Оборудование для изготовления пельменей

Домашний уют Оборудование для пельменей: производство, лепка и изготовление. Оборудование для изготовления пельменей Автомобили Какой бывает грунтовка для авто? Обзор типов и классификаций грунтовок

Автомобили Какой бывает грунтовка для авто? Обзор типов и классификаций грунтовок Бизнес Мясо: переработка. Оборудование для переработки мяса, птицы. Производство, хранение и переработка мяса

Бизнес Мясо: переработка. Оборудование для переработки мяса, птицы. Производство, хранение и переработка мяса Бизнес Автоматизация технологических процессов и производств: особенности

Бизнес Автоматизация технологических процессов и производств: особенности Дом и семья Керамический фильтр для воды российского производства: особенности и преимущества

Дом и семья Керамический фильтр для воды российского производства: особенности и преимущества Дом и семья Фильтры для воды - отзывы потребителей и классификация

Дом и семья Фильтры для воды - отзывы потребителей и классификация Домашний уют Какой выбрать блок пружинный для мягкой мебели? Характеристики и производство пружинных блоков

Домашний уют Какой выбрать блок пружинный для мягкой мебели? Характеристики и производство пружинных блоков Домашний уют Резервуар для воды. Классификация и применение

Домашний уют Резервуар для воды. Классификация и применение Искусство и развлечения Зачем нужно и как сделать приспособление для массового производства граффити?

Искусство и развлечения Зачем нужно и как сделать приспособление для массового производства граффити? Компьютеры Архитектура компьютерной системы: классификация и определение

Компьютеры Архитектура компьютерной системы: классификация и определение

интернет-магазин светодиодного освещения

Пн - Вс с 10:30 до 20:00

Санкт-Петербург, просп. Энгельса, 138, корп. 1, тк ''Стройдвор''

Поделиться с друзьями: